TriboFormソフトウェアを利用したドア・インナー部品のしわ予測

この事例記事では、中国の大手金型メーカーがプレス成形シミュレーションにTriboForm摩擦モデルを適用した例を紹介します。近頃、初期プレス成形シミュレーションにてしわを予測できず、トライアウトや生産で不具合が発生していました。AutoFormおよびTriboForm FEM Plug-Inを組み合わせることで、実部品に発生するしわの予測を、シミュレーションでどのように改善できたかをご紹介します。

以下は、大手OEMや一次サプライヤを顧客にもつ世界的に名高い中国のある大手金型メーカーの事例です。この金型メーカーは、アウディやフォルクスワーゲンなど中国の国内外の顧客が求める高い品質基準を満たす精緻な金型を提供しています。

最近、デフォルト設定を用いたプレス成形シミュレーションでは、しわの可能性がある複数の領域が示されましたが、値が非常に小さく、現実にしわが発生するリスクは非常に低いと思われました。そのため、そのデータをもとに金型を製作し、トライアウトを行いました。

しかし残念ながら実際に生産した部品は、デフォルト設定のシミュレーション結果とは一致していませんでした。複数のOEMから受注したドア・インナーなど多数の部品にて、深刻なしわの不具合が生じたのです(図1)。プレス成形シミュレーションでは、精度面で「安全」と予測されているにもかかわらず、部品の特定の場所でしわが繰り返し発生しました。

図1: 部品のしわ

金型メーカーの李氏は、「製品品質の観点から、このしわは重大な問題であると考えました。まず、入力パラメータを確認し、ブランクのサイズとバインダ荷重を検討しました。すべて適切のようでした。次に、金型の検収条件をもとに、実際の生産方案に準じてシミュレーション工程でも金型のギャップを0.5 mm拡大しましたが、定数摩擦モデルを使ったシミュレーションでは、トライアウトのような重大なしわを示しませんでした。」

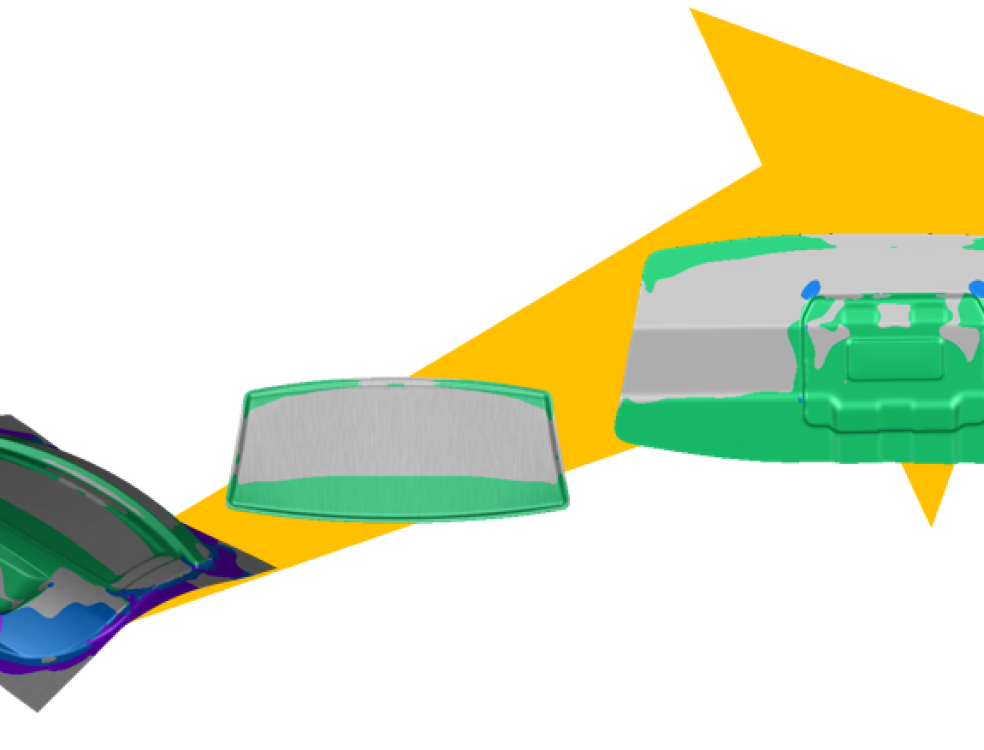

その一方、金型工場ではトライアウトをシミュレーションと関連付けることなく、これまでの経験をもとに不具合に対応するしかありませんでした。たとえば1個取りのドア・インナーの場合、ドロービードを追加することで、十分な抵抗が発生し、しわの不具合を解決できました(図2)。 これは上手く行きましたが、CNCマシンで金型を再切削しなければならず、これには高いコストが伴いました。

図2: ドロービードを追加することで十分な抵抗が得られ、しわの不具合が解決

これは複数のOEMから受注した多くの部品で何度も発生する不具合であったため、金型メーカーでは根本原因を調査するためのプロジェクトを立ち上げました。以前の調査では、摩擦および潤滑条件が製品品質に影響を及ぼす重要な要因であり、特定の材料や部品はトライボロジ条件に対する感度がきわめて高いことが示されました。またシミュレーションの精度を高めるには、シミュレーションでは現実に即した設定をもとに、トライボロジ挙動をなるべく詳細に記述することが重要です。よって、この金型メーカーとオートフォーム・チャイナ社が提携し、TriboForm摩擦モデルを適用した新たなシミュレーションを実行しました。プレス成形シミュレーション・ソフトウェアにTriboFormモデルを併用することで、旧式の一定クーロン係数を、接触面圧、速度、ひずみおよび温度の関数を伴う4次元の摩擦モデルに置き換えることができます。

また、TriboFormを使用することで、トライボロジに関わる材料データに対応した摩擦カードのデータベースを利用できるため、摩擦係数を可視化することができ、また結果をエクスポートしてプレス成形シミュレーションに適用することもできます。この5つの部品に対するアプローチは、より詳細な摩擦および潤滑条件の記述を、プレス成形シミュレーションに適用することでした。この調査では、トライボロジの検査や使用する材料に合わせた調整などは行わず、デフォルトで利用できるライブラリからTriboForm摩擦モデルを適用しました。下図は2つの部品について、TriboForm摩擦モデルを適用した場合と適用しない場合のシミュレーション結果を示しています。

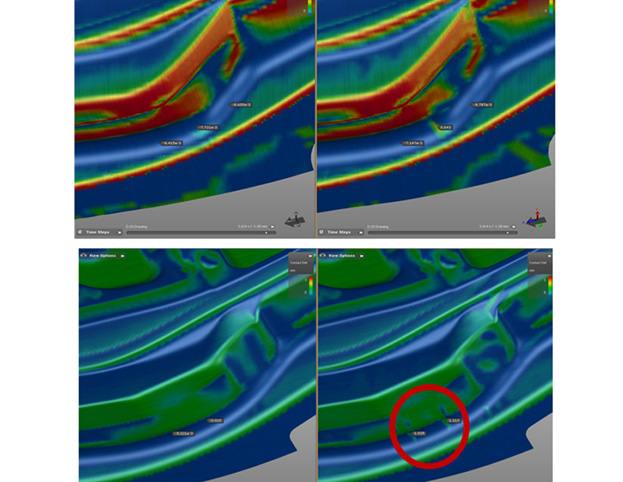

図3: クーロン摩擦モデルの適用時にはしわが予測されず(左)、TriboForm適用時のシミュレーションでは2ヶ所で1.0 mmのしわが予測されました(右)

図4: クーロン摩擦モデルの適用時にはしわが予測されず(左)、TriboForm適用時のシミュレーションでは0.64 mmの局所的なしわが予測されました(右)

オートフォーム・チャイナ社のクリストフ・ウェーバーはこう説明しています。「当社のお客様とオートフォーム社によるこの共同プロジェクトによって、摩擦こそが、複数のお客様から受注した多くの部品に繰り返し発生するしわの根本原因であることを突き止めました。TriboFormの高度な摩擦モデルを適用して実際の挙動をシミュレーションすることで、トライアウトや量産と同等に信頼性の高い予測が可能となり、5つすべての部品のしわを解消することができました。それも材料や摩擦試験を一切追加することなく、TriboForm標準ライブラリのトライボロジ・ファイルを適用するだけで、すべて実現できました。これは、デジタル・エンジニアリングの段階にて、再設計の労力をかけることなくしわを解決でき、また実際のトライアウトでも、コストがかかる金型の再切削を回避できることを意味します」。

事例:

トライアウト・ループは1回につき約37,900元(60万円)のコストがかかります(再設計にかかる人件費1日あたり1,000元(16,000円) x 1日、再切削費用1時間あたり300元(4,800円) x 3日、金型のスポッティングおよびトライアウト1日あたり人件費500元 (8,000円) x 3名 x 3日、および1時間あたり150元(2,400円)のトライアウト・プレス機のコスト)。 このプロジェクトでは、5つのドア・インナー部品にTriboForm FEM Plug-inとそのトライボロジ標準ライブラリを適用し、各部品のトライアウト・ループを1回削減した結果、790%の投資利益率(ROI)が実現しました。

| コスト削減 | 5つの部品 x トライアウト・ループ1回の削減 x 37,900元(60万円)/削減したトライアウト・ループ = 189,500元(300万円)のコスト削減 |

| ROI | 189,500元のコスト削減 / 24,000元の投資 = ROI 790% |

すべてのドア・インナーおよびドア・アウターのプロジェクトにおいて、包括的な摩擦モデルを作成するTriboForm Analyzerと4つのTriboForm FEM Plug-inを使いシミュレーションを行えば、この金型メーカーでは800%以上のROIも達成可能です。

| コスト削減 | 年間10個のプロジェクト x (4つのドア・インナー + 4つのドア・アウター) x 37,900元 / 削減したトライアウト・ループ = 3,032,000元(4,850万円)のコスト削減 |

| ROI | 3,032,000元のコスト削減 / 376,000元の投資 = ROI 806% |

結論として、この金型メーカーはTriboFormを利用することで、繰り返し発生するしわの根本原因を特定でき、そしてしわを確実に予測し解消することができました。またドアのプロジェクトごとに、金型トライアウトを1回以上削減できました。尚、TriboFormの導入によって800%を超えるROIで収益性が改善し、高品質な金型をOEMの顧客へ納入するまでの期間が数週間単位で短縮されました。