AutoForm Forming R10はプレス成形における最高品質の工程を実現します!

AutoForm Formingの最新バージョン、AutoForm Forming R10が9月13日にリリースされました。ここでは、AutoForm Forming R10の新機能や機能改良点などについてご紹介します。

ダイフェース作成に完全対応![]()

AutoForm Forming R10には、ダイフェース作成に幅広く対応できる新機能が搭載されています。類似形状フィーチャーのより正確な検出機能を含む対称オプションが強化され、ダイフェース作成工程の大幅な工数削減を見込めます。

この新バージョンでは、ドロー工程の設計はもとより、2次成形工程でもフォーム金型でフランジを展開できるようになりました。フランジを最終位置で成形する際に、鋼材の深さを容易に調整できます。これにより、シミュレーションの完了前にフランジを完全に成形することが可能になります。

![]()

また、モーフィング、半径、ゲイナーなどのフィーチャーを削除するかわりに、必要に応じて個別に無効化して、再び有効化することができます。この柔軟なデザイン・フローによって、様々な形状をより正確に解析することができ、さらには大幅な時間削減も実現できます。

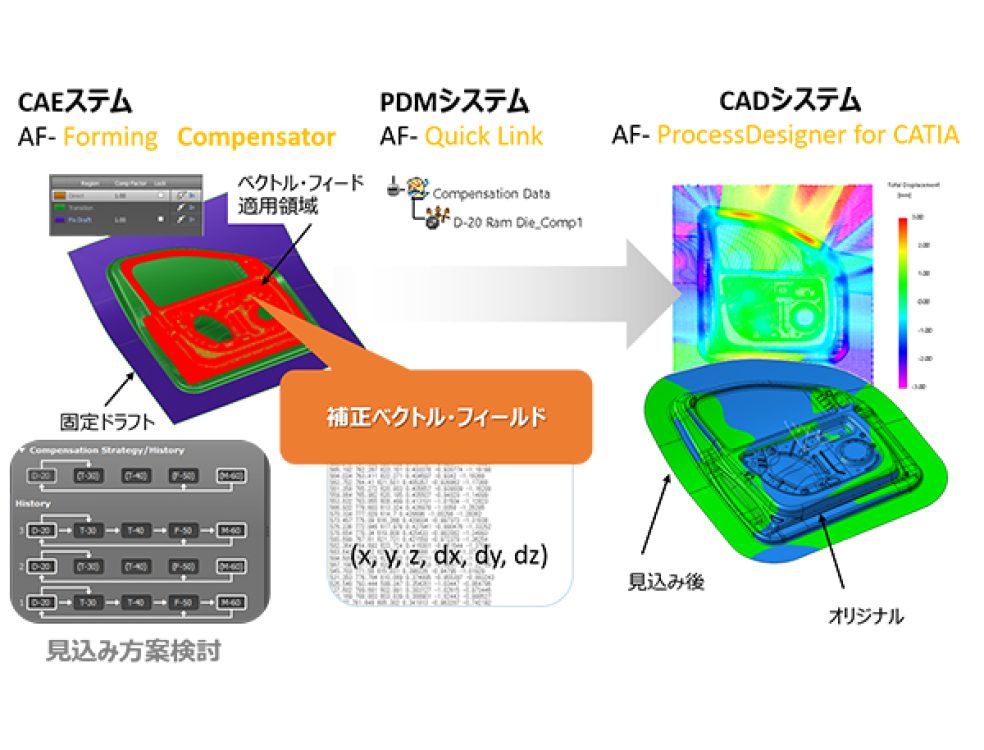

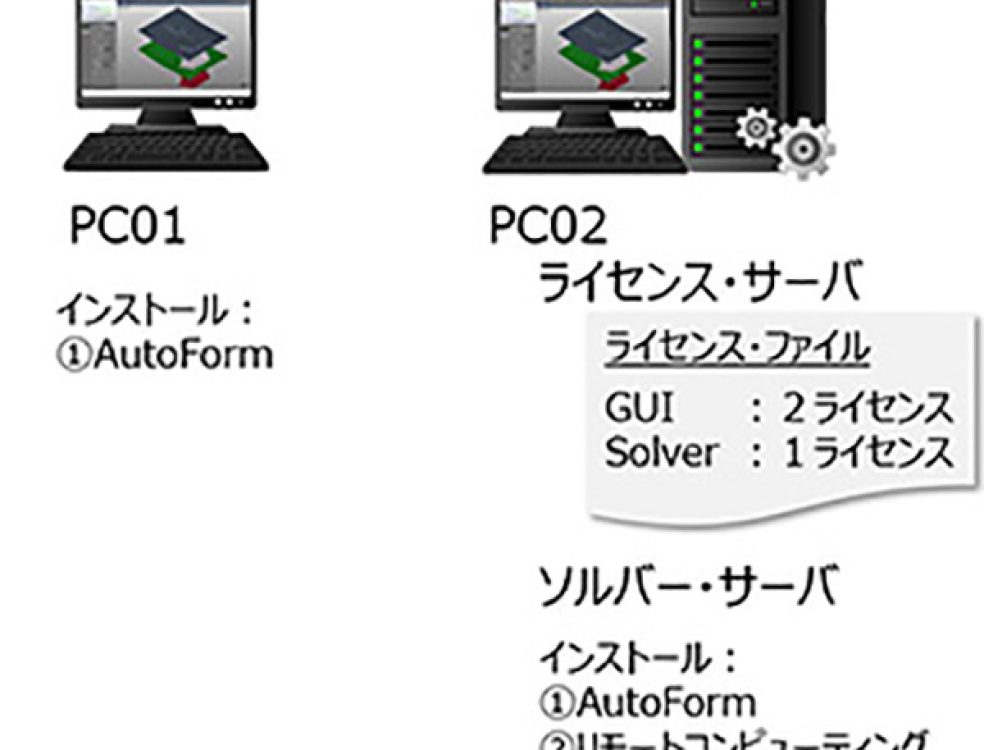

複数の見込み補正方案を素早く評価

高強度鋼材やアルミといった先進的な材料の活用が進むにつれ、最も効果的な見込み補正方案を適用することが、確実な便益向上をもたらします。AutoForm Forming R10では、複数の見込み補正方案を素早く評価できます。このバージョンでは、複数の見込み補正方案を同時に画面に表示して比較し、ニーズに最適なものを選ぶことができます。

![]()

新たなソフトウェア製品であるAutoForm-AutoCompを使うと、見込み補正ループをバックグラウンドで自動的に実行できます。ユーザーは反復計算数を指定することができ、またその状況を確認し、画面に可視化することもできます。AutoForm-AutoCompを活用することで設定作業が大幅に軽減されるため、より効果的な見込み補正方案の検討に集中できます。

![]()

その結果、指定公差に収まる最終部品形状を、最小限のトライアウト修正ループ数で効率的に実現できます。また金型開発、金型製作、トライアウトにおける計画の信頼性が高まり、後段階で金型や工程を修正しなければならないリスクや修正に伴うコストを最低限に抑制できます。

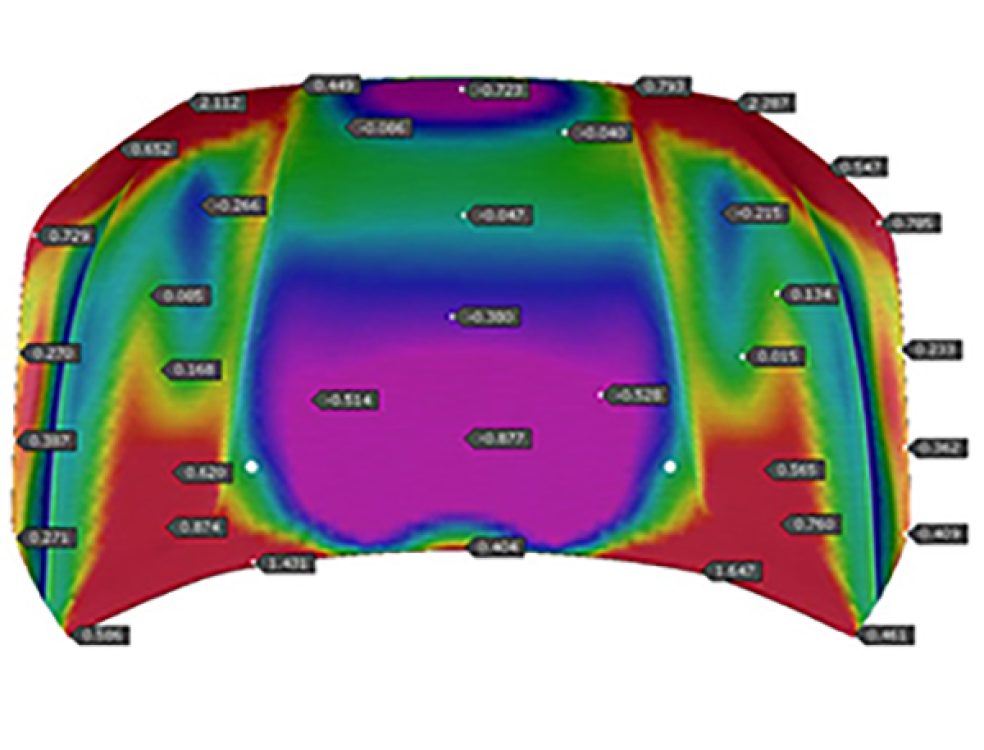

仮想ダイ・スポッティング

現実でダイ・スポッティングを行うには、トライアウトにおける金型の準備に相応の技術力や労力が必要となります。AutoForm Forming R10では、仮想的にダイ・スポッティングを行うことができます。まず、スポッティングする金型を有効にして、タイム・ステップを選択します。このタイム・ステップは、自社の仕様に応じて、ダイとパンチが閉じるタイミングまたはその数ミリ手前に定義します。 すると、板減や板増の最大値として選択した条件に基づき、見込み補正する金型の領域が自動的に検出されます。また、つなぎ面や見込み補正を適用する領域を定義することもできます。

AutoForm Forming R10を活用し、仮想ダイ・スポッティングで調整した金型形状の信頼性は高く、結果をエクスポートしてCAD/CAM部署に伝達することで、切削に反映させることもできます。この新機能によって、トライアウトの現場でダイ・スポッティングに費やしていた時間を大幅に削減できます。

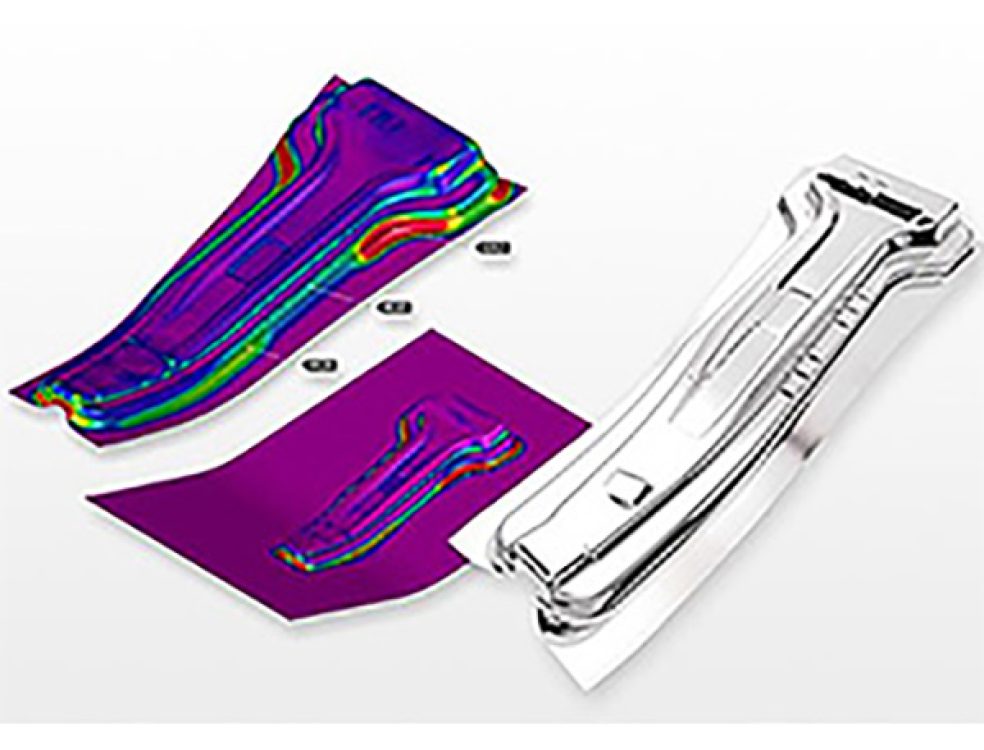

厚肉シェル要素を適用したしごき加工および印圧加工の効率的なシミュレーション

![]() AutoForm Forming R10には、しごき加工や印圧加工など、厚肉シェル要素が有効な工程のオプションが追加されました。一般的に、プレス成形において板厚方向の効果が顕著で、これを考慮する必要がある場合、厚肉シェル要素を適用することで、シミュレーション精度を向上できます。

AutoForm Forming R10には、しごき加工や印圧加工など、厚肉シェル要素が有効な工程のオプションが追加されました。一般的に、プレス成形において板厚方向の効果が顕著で、これを考慮する必要がある場合、厚肉シェル要素を適用することで、シミュレーション精度を向上できます。

実際には、成形金型間のクリアランスが実際の板厚を下回る場合に、設計した金型形状や適用したダイ・スポッティングによって、しごき加工および印圧加工が2次成形工程で生じる場合があります。例えばフランジの成形中に板厚方向の変形が加わるため、フランジ曲げ後にスプリングバック量を緩和させる必要があります。

![]()

弾塑型シェル(EPS)と厚肉シェル(TS)の要素タイプで、同じ設定を適用したフェンダのシミュレーションでは、ほぼ同じ結果を示します。AutoForm Forming R10では、厚肉シェル要素を使用したシミュレーションでも、工程設定を変更する必要はありません。要素タイプをTSに切り替えるだけで、しごき加工および印圧加工の工程を実行できます。

TriboFormの機能強化

TriboFormソフトウエアの最新バージョンでは、潤滑およびサーフェスの粗さの影響による機能が強化されています。事前定義された40以上のTriboForm摩擦モデルが提供され、現実的なトライボロジ条件をシミュレーションする際の利便性が高まりました。また潤滑スポットを簡単に定義できるため、シートの上部または下部の局部的領域を選択して、潤滑剤を追加できるようになりました。実際のトライボロジ条件をより正確に反映させる上で、コイル上の潤滑剤の分布も定義できます。![]()

そして、最大半径から金型の粗さの程度を割り当てることができます。現実の工程では、通常、半径部位を集![]() 中的に研磨するため、粗さの程度は低くなりますが、これをシミュレーションでより正確に反映することができるようになりました。さらには、金型とシートの粗さのばらつきも比較検討できます。複雑なトライボロジ条件をより正確に表現することが、部品の品質向上を導き、トライアウトや製造時の金型修正にかかる膨大なコストを節減することにつながります。

中的に研磨するため、粗さの程度は低くなりますが、これをシミュレーションでより正確に反映することができるようになりました。さらには、金型とシートの粗さのばらつきも比較検討できます。複雑なトライボロジ条件をより正確に表現することが、部品の品質向上を導き、トライアウトや製造時の金型修正にかかる膨大なコストを節減することにつながります。

最先端の熱間プレス成形技術に対応した新機能

AutoForm Forming R10は、テーラード・テンパリング、先進的な材料、トライボロジ、高効率のクエンチングなど、最先端の熱間プレス成形技術に対応した効果的なソリューションを提供します。

![]()

近年の業界では、テーラード・テンパリングに新たな傾向が見られます。この傾向に共通するのは、成形工程前に、定義された時間内にブランクを特定の温度まで冷却する対流冷却工程です。![]()

また最先端技術としては、熱間プレス成形に適した新たな鋼材にも注目が集まっています。Ductibor1000、Ductibor500、MBW500などの低強度でエネルギー吸収型の鋼材に加え、Usibor2000、MBW1900、PHS Ultraform2000など高強度の鋼材が市場に流通しています。鋼材の相変態挙動や最終硬度はそれぞれ異なりますが、AutoForm Forming R10では、材料カードの定義でCCTダイアグラムを使って、これらの差異を考慮できます。![]()

プレス成形の分野では、近年、トライボロジの重要性がますます高まっています。AutoForm Forming R10では、熱間プレス成形におけるトライボロジの影響を初めて考慮できるようになりました。TriboFormソフトウエアを使用して、面圧、温度、ひずみ、スライド速度の関数として摩擦および熱伝達係数を計算できます。![]()

熱間プレス成形に関する課題のひとつに、クエンチング効率があります。部品には板減や板増があるため、クエンチングにおける理想的な接触を実現するのは、非常に時間のかかる作業です。AutoForm Forming R10に追加されたダイ・スポッティングのオプションを使って、板減や板増を考慮しながら金型形状を調整できます。これにより、金型工場で行う実際のダイ・スポッティングに費やす時間を削減できます。

詳しくは、「AutoForm Forming R10リリース・ノート」をご覧ください。すべてのユーザーの方が、速やかにこの最新バージョンR10をインストールされることを推奨させていただきます。なお、インストーラーと各種ドキュメントは、AutoForm ServiceCenterから、ご利用いただけます。