オートフォームジャパン代表取締役 鈴木 渉からのメッセージ

お客様各位

ニュースレター読者の皆さま

■ はじめに

2007年にオートフォームジャパンを創設してから代表取締役社長として、昨年7月から特別顧問として今日の成長を牽引してきたクリベリがこの3月末で退任します。AutoForm製品において唯一のローカライズ版である日本語GUIが存在していること、日本市場からの特有のリクエスト内容を反映した製品、機能開発が促進されているのは、彼が諦めることなく強く本社を説得してきた結果の賜物でございます。今号News Letterで皆さまへの最後のご挨拶をさせていただいていますので、ご覧いただければ幸いでございます。常に日本のお客様を考えてきたその姿勢はAFJPメンバー全員で引き継いで参りたいと思います。

■ 顧客事例

AutoFormを活用したデジタル・トランスフォーメーション事例として、株式会社ラピート様の事例をご紹介しています。トランスフォーメーション・プロジェクトに一貫するのはツールの採用で終了する簡単なものではないことです。あるべき姿に組織をトランスフォームしきるには、何より社員のマインドセットを完了することが必須になります。あるべき姿に業務プロセスを変えていくことは、ある種、過去を否定されているような気にもなりますので、変化を受け入れ難く感じるのは誰でも自然なものです。変化を受け入れることが難しいという、そもそも人間の持つ特性から、トランスフォーメーション・プロジェクトは非常に難しいものです。その難しいプロジェクトの成功に必要なのはトップの強烈な危機感と強い覚悟、そしてリーダーシップです。また、なるべく早くQuick Winを生み出し、「新しいやり方はこんな良いこともあるのか」と実感してもらいながら変革に賛同する仲間を増やしていくことです。まさに、重友専務が組織を引っ張りながら、ご担当されたメンバー全員の努力で新しい競争力を獲得された事例でございます。

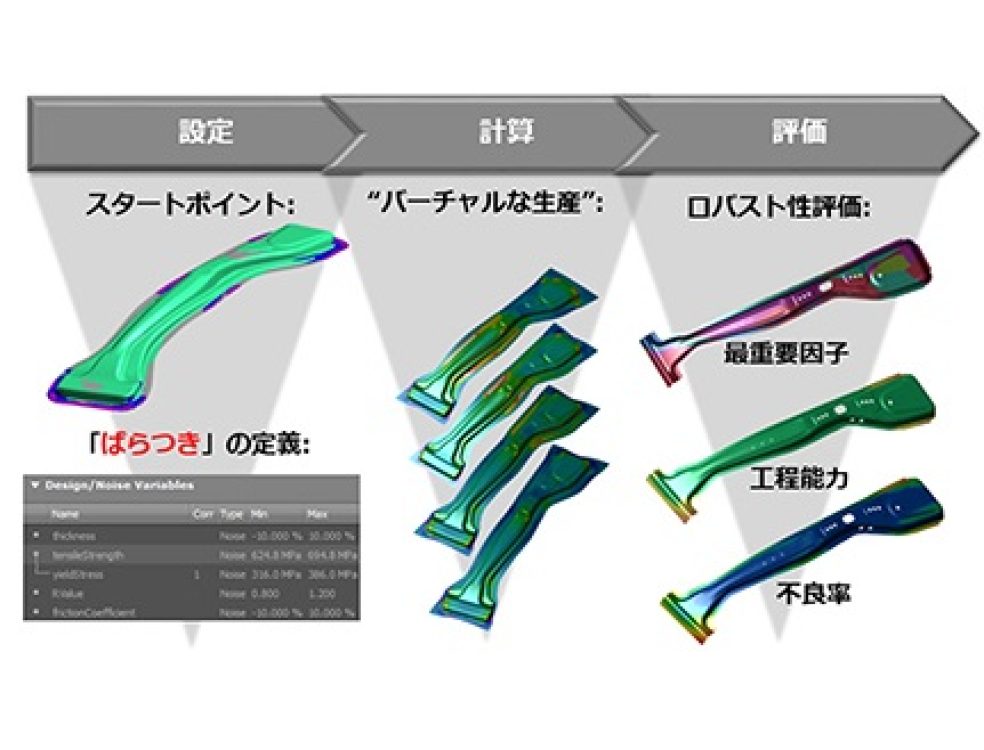

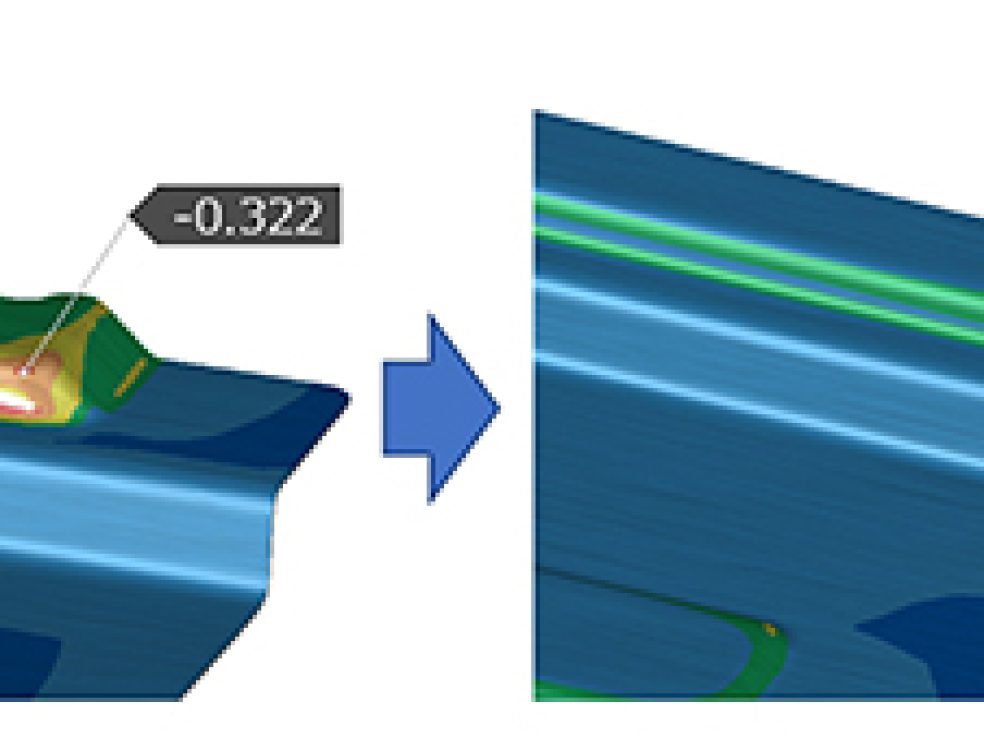

日産自動車株式会社様にご協力いただいた事例は、シミュレーション活用により生産工場でのプレス工程の生産性向上に取り組まれたものです。詳細は事例の記事をご確認いただきたいと思いますが、この取り組みは、生産性向上の実現として、生産前に問題の要因を予測可能とし、因子の影響度をもとに、管理する因子の優先順位をつけることを可能にしました。その結果、量産ワレに対して、従来、現場で時間をかけて管理していた因子の影響が低い場合には、根拠を持って優先順位を落とし、重要因子の管理に集中することができるようになっています。

一般的に、日本は生産性が低いと言われます。この事例内で紹介されている内容を例にとると、残念ながら部品によっては効果があまりない金型クリアランスにこだわり、この調整として時間を浪費していたケースがあります。金型クリアランスの調整には、高度な技能が必要ですし大変な仕事ですので、長時間の「仕事」をしているのは間違いありません。ただ、(部品によっては)この長時間の「仕事」から「実は」思うような価値を生み出せていなかったのかもしれません。

労働人口が減少している現在、将来において、競争力を維持、強化していくには生産性向上は必須のテーマです。いかに、普段「頑張って」行っている業務、タスク1つ1つが仕事をしている気になっているだけなのか、本当に意味のある価値を生み出しているのかを今一度あらためて見直すことが必要なんだと、非常に示唆に富む内容でした。

株式会社ラピート様、日産自動車株式会社様、事例へのご協力誠にありがとうございました。

■ デジタル化による工場での生産性向上への取り組み

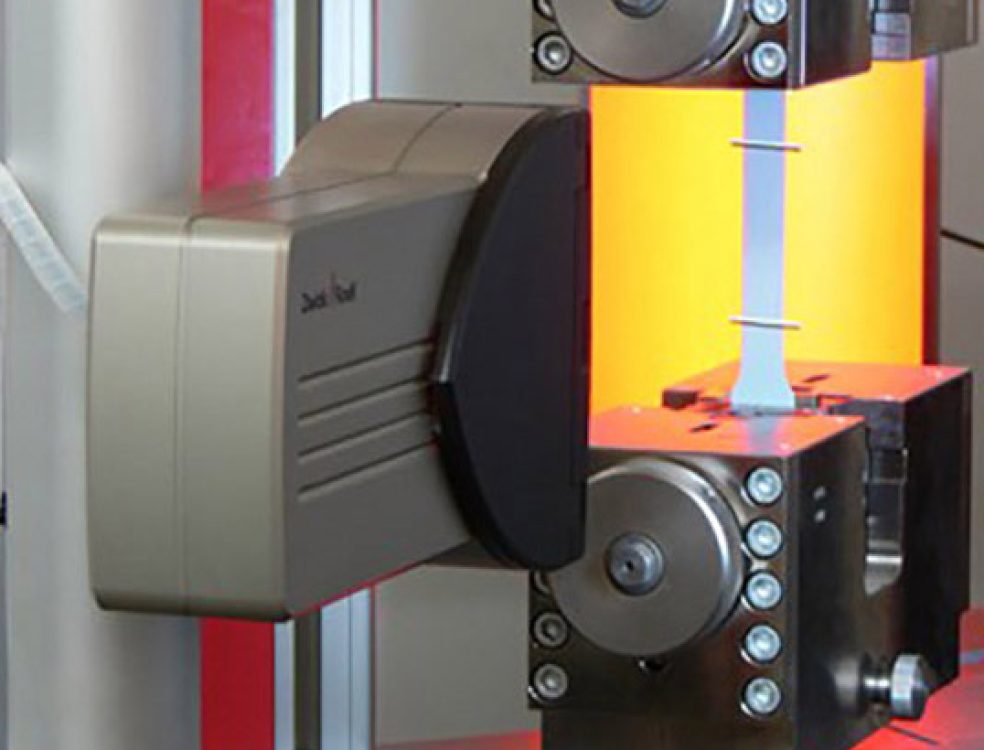

顧客事例として、日産自動車株式会社様より工場の生産性向上への取り組みをご紹介いただいていますが、AutoFormグループも工場における生産性向上への取り組みをシューラ―社と共同で開発をスタートしており、2年後の実用化を目指しています。(プレスリリース:Increase Productivity Through Digitization )

Industry4.0に関連した取り組みのキーワードにスマート・ファクトリーがあります。たとえば、スマート・ファクトリーの取り組みで生産現場での不具合の自動解決を実現することは、生産現場での不良をゼロにすることです。材料などのインプット情報とアウトプットとしての成形パネルの素性から不良が起きることを予測したときに、リアルタイムでコントロール可能なプレスマシン、加工パラメータ(クッション圧など)を上手く制御することができれば不良を未然に防ぐことが可能です。ただし、当然のことながら、この手法で生産中に不良をゼロにするためには、コントロール可能なパラメータで問題を解決できる可能性が存在することが必須です。つまりエンジニアリング段階でプロセス・ウインドウ(問題が解決できる範囲)を可能な限り担保しておくことが重要で、今以上にエンジニアリングの重要性が増すことを意味しています。日本でも本取り組みに向けて準備を開始しています。皆さまの工場でのカメラでの不良検知やセンサーでの情報取得、プレスマシンのコントロール可能性など調査、理解する必要がございますので、ご協力いただければ幸いでございます。

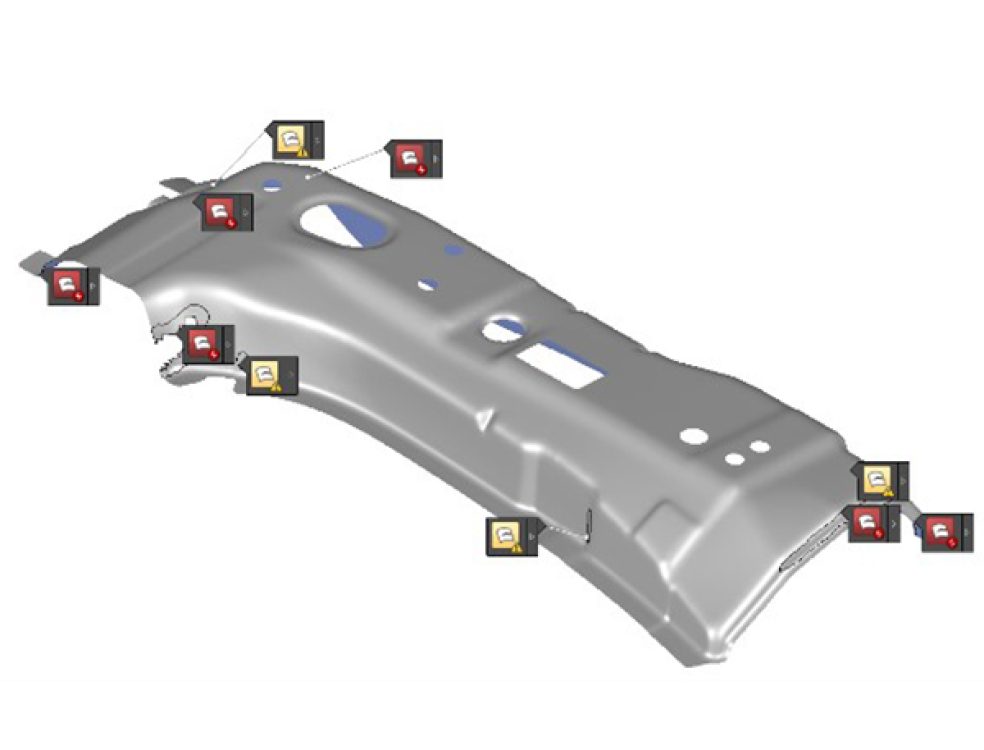

■ Assembly最新バージョンリリースとエコシステムのデジタル化

3月13日にAutoForm Assembly製品の最新バージョンであるR10をリリースしました。(プレスリリース:R10 Evolving BIW Process)

この製品はBiWに関連するデジタル化を促進します。単にOEM社内のプレスとHem/Assembly領域をつないで工程設計の品質向上を達成するだけではなく、エコシステム(OEM, サブ・アセンブラー、設備メーカー、スタンパー、金型メーカー、エンジニアリング会社など)をデジタルで繋げていきます。従来、現物のプレス部品を接合して品質を確認していたサブコンポーネント品の検討がデジタルツインとしてバーチャルで確認できるということは、物理的なプレス部品が、事前の検討段階でプレスシミュレーション結果に置き換わることを意味します。事前検討としてエコシステム内でプレスシミュレーション結果をもとにサブコンポーネント、BiWが組み立てられ、物理的な製造が始まる前に問題解決を行い、問題の発生リスクを低減できる効果は図り知れません。しかしながら、新たに生み出される大きなメリット、価値を謳歌するには単にシミュレーションを使えば良いというものではなく、従来のプレスとHem/Assemblyグループ間のコミュニケーションや、どちらがどの業務をどこまで行うかなど業務プロセスの見直しと場合によっては組織構造の見直しも必要になります。さらに、なぜ従来の方法を変えなければならないかという成功体験を持つ方々の説得、マインドセットも必要になるため簡単な取り組みではありません。3年~5年、もしくはそれ以上必要になるかもしれませんが、取り組みの開始が遅くなれば、その開始タイミングから時間がかかることは変わりませんので、先にスタートした企業に追いつくことはできません。世界に目を向けるとエコシステム視点のデジタル化は確実に進んでいます。弊社でもデジタル化支援のテーマをエコシステムまで広げ積極的に推進していきます。

■ 最後に

3月初旬にAutoFormグループのメンバーが集まる会議に参加をしてきました。AutoFormグループの将来のさまざまな計画とともに、各オフィスの状況、ユーザー様との共同プロジェクトに関する共有なども行われました。また、弊社自身もトランスフォーメーションをしながら変革の必要性があることを認識し、どのような変革が必要で取り組むべきか、取り組んでいるのかなど議論をしてきました。

ユーザー様との共同プロジェクトの進捗で感じたことは、従来は、「欧州では」、「中国では」、「ドイツでは」と、語られる傾向が地域や国で特色を持っていましたが、最近では、OEM、OEMグループ、企業単位で取り組みの特徴が異なることに気付きました。

変革の必要性に迫られたときに、明確な方針のもとトップダウンでスタートしている企業、合併・グループ再編を機会として、統一したプロセスを世界で導入しようとしている企業、過去の成功体験から抜け出せずに取り組みが加速しない企業など、さまざまな違いがあります。日本でも競争力強化のための新しい取り組みを加速されているユーザー企業は増えてきていることを実感しています。

自動車業界が成熟期から衰退期に移行する前に、CASEのような新たな枠組みの変化を機会として、他社に先駆けて活用できた企業が勝ち残っていくことは間違いありません。

オートフォームジャパンでは、引き続き皆さまの変革のパートナーとして競争力強化のご支援に努めて参ります。

ようやく社会もコロナ収束の気配となり、季節も春となりました。気持ちも晴れやかに頑張って参りたいと思います。皆さまとご家族のご健康を心よりお祈り申し上げます。

オートフォームジャパン株式会社

代表取締役社長

鈴木 渉