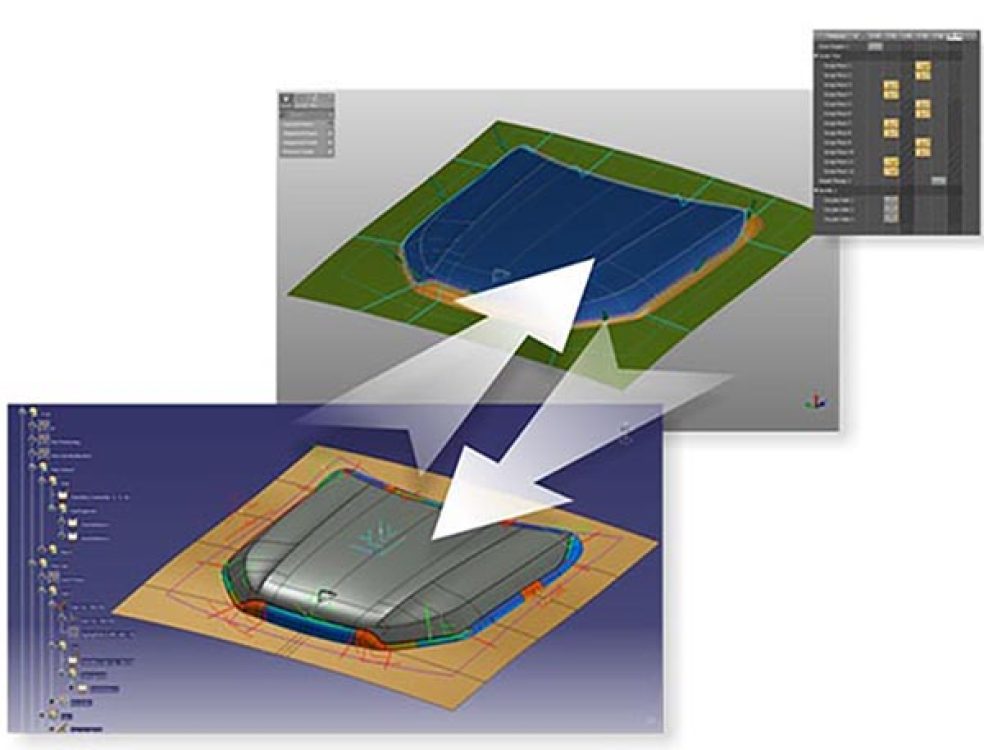

2020年4月から2024年3月末までの4年間、トヨタ自動車様へ出向させていただき、そこでユーザーと同じ立場で業務を遂行しました。主に取り組んできた内容はAutoForm Assemblyを使用したヘミングシミュレーションを実用化することです。

これまで、アセンブリされた状態の寸法精度予測は、経験則に頼ってきました。実際のパネルを組付けた後でないとアセンブリ精度を確認できないことから、フロントローディングとしてアセンブリによる精度の変化を考慮した単品部品の寸法精度を決定することが難しかったのです。

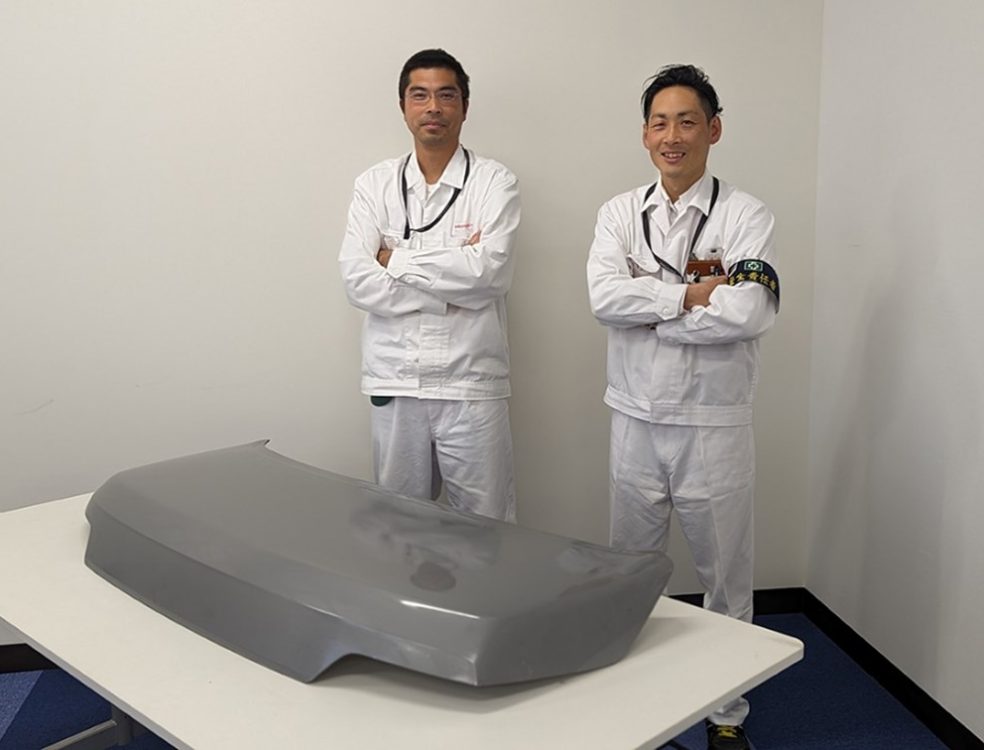

ヘミング解析において、寸法精度を予測するのは容易ではありません。たとえば材料特性値、単品部品の成形履歴、ヘミング・ベッド形状、ヘミング加工パス、クランプ状態、接着剤など、実に多様な要因によって精度が影響を受けます。特に近年は車両軽量化の目的からエンジンフードに多く採用されるアルミ化が、寸法精度へ与える影響が大きく、ヘミング加工後の精度変化を一層予測しづらくしています。

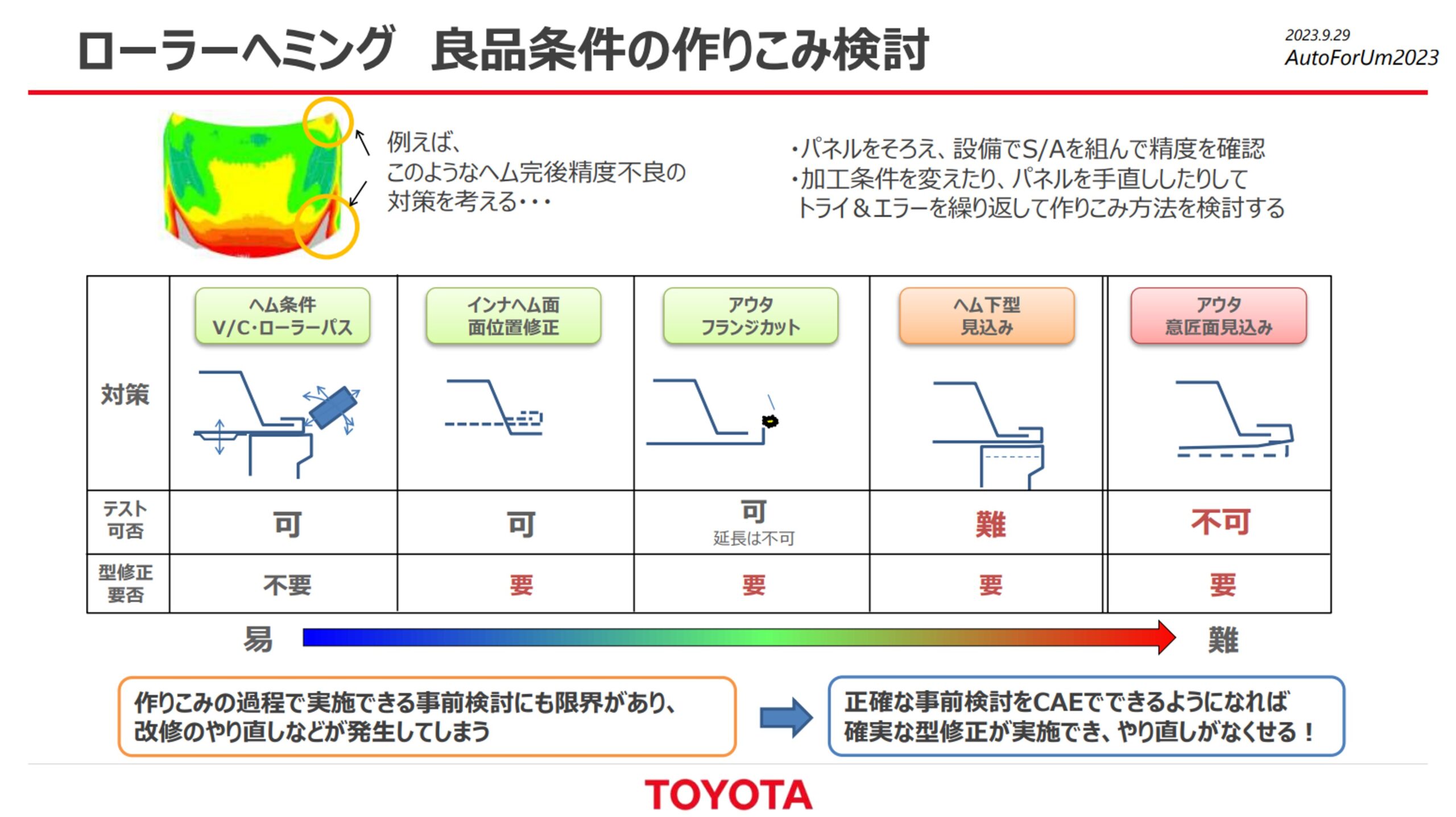

実パネルでの修正を繰り返すよりもシミュレーションで対策の効果を確認することの有利な点として、実パネルではテストが困難であるようなアイデアを試すことが可能であることが挙げられます。

たとえば、アウターパネルのフランジを伸ばしてヘムの変化をみる解析や、ヘミング・ベッドを見込む解析を気軽に何パターンも試せることも、シミュレーションの大きなメリットとして改めて実感しました。

このようなメリットと、シミュレーションによる精度予測でヘミング解析のフロン トローディングと精度作りこみの負担が大きく削減されることが期待されます。

ヘミングシミュレーションの活用において、最初は、試験的な単純形状を使用してのヘミング加工をAutoForm Assemblyで予測させ、ソルバーの予測精度を確かめつつ、改めてヘミング加工とはどういう工法であるのかを見つめなおす基礎試験から開始しました。正直なところ、基礎試験を行う前は、すぐに終了して次の段階へ進められるだろうと考えていました。というのも、試験内容は簡単な形状であり、ヘミング加工中の外乱もできるだけ排除できるよう考慮されていたからです。しかしながら、試験結果とシミュレーション結果がなかなか一致せず、その原因究明と対策にかなり時間をかけました。最終的には、数値パラメータを含めて差異の要因になっていると考えられる要素を1つずつ調整して再現しました。これと同時に過去の部品を題材にしてAutoForm Assemblyによる予測精度も確認していきました。

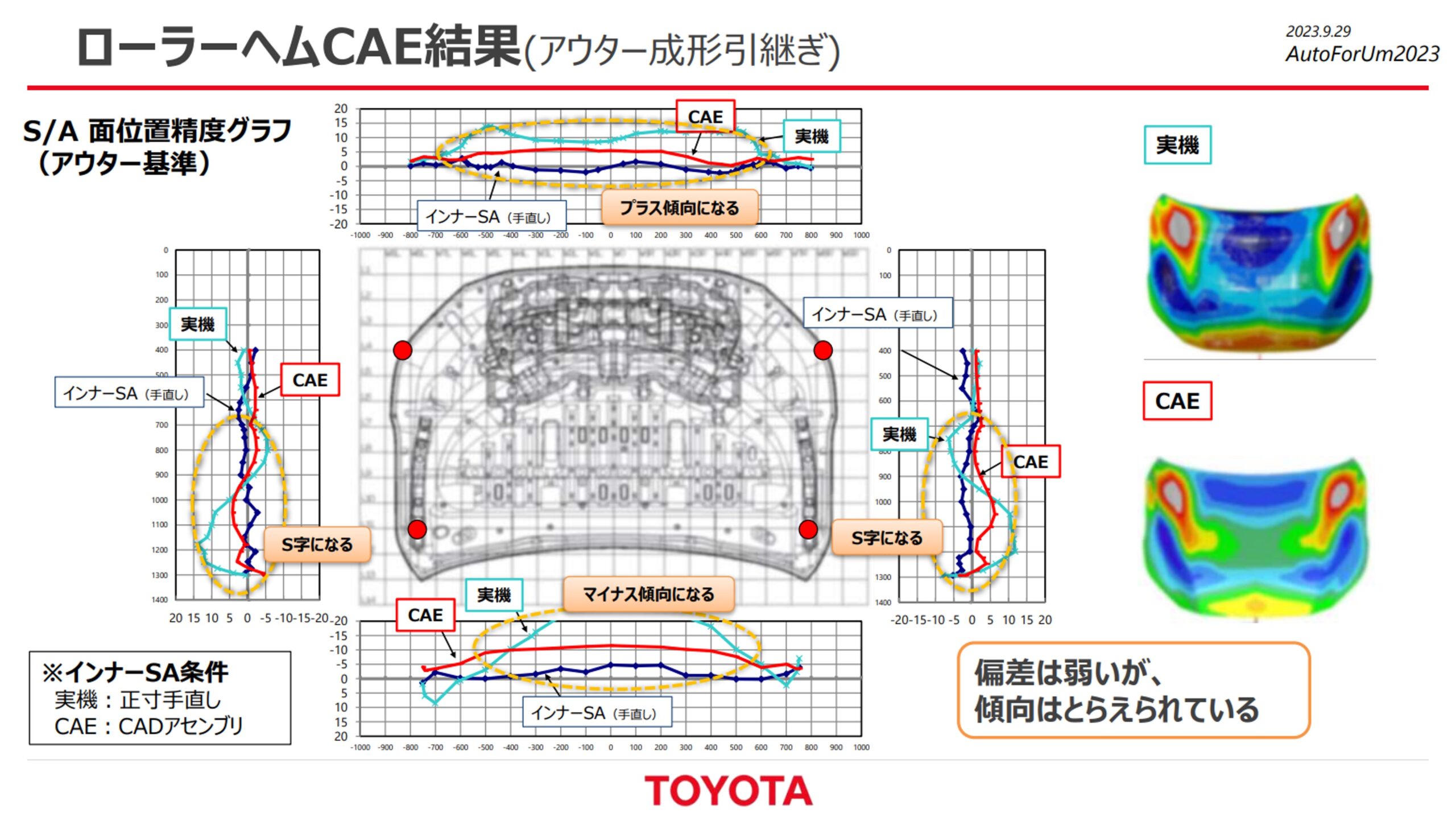

実部品を題材にしたCAE予測精度の確認を行っていくなかで、アウターパネルについては、単品シミュレーション結果の引継ぎが重要であることが分かってきました。

インナーパネルのヘム面がある場所よりも内側の面位置精度は、インナーパネルのヘム面によって支えられないため、アウター単品の寸法精度の偏差がそのまま残ります。アウター単品の成形に伴い発生する加工硬化とスプリングバックの影響も存在するため、これらの影響はヘミングシミュレーションに考慮されるべきだということが分 かりました。

調査、実験が意味を持つものとするためには、いつかは実プロジェクトへの適用を決断しなければなりません。不安は多々ありましたが、周りの方の応援もあり、この実験を通した寸法精度の一致率をみて、いよいよ新規車種プロジェクトへのAutoForm Assembly使用に踏み切りました。すなわち、単品パネルの寸法精度目標を、シミュレーション結果から決めるということです。実Assy結果が出てからも、さらに各種パラメータの見直しを行い、一致率向上の活動を続け、最終的に80%程度の一致率を出すことができました。

これを皮切りに他車種プロジェクトのアルミフード、さらにドアAssy、バックドアAssyへもAutoForm Assemblyの適用範囲を広げ、フード以外の各蓋物部品でも精度よく予測できていることがわかりました。

ヘミング解析のフロントローディングについて、予測精度はよい結果を残すことができましたが、ローラー・ヘミングをシミュレーションするには、単品部品よりも長い計算時間を要します。インナを弾性体として扱った場合、8並列で計算しても、部品によって1回の計算に30時間から40時間程度の計算時間が必要になるため、効果をだすためにはしっかりとCAE解析をやりきるための期間を確保しておかねばなりません。ヘミングシミュレーション担当者が専任であれば、単品部品のプレスエンジニアとの連携も必須です。

このヘミングシミュレーションを使用した初期品質向上の取り組みはまだ始まったばかりで、今後、さらに経験と実績を積み上がっていくことで、単品成形シミュレーションのように洗練されていくと思っております。出向を完了して帰任しましたが、今後もサポートさせて頂き、良いものづくりの一助となれば幸いです。

最後になりますが、出向中お世話になったトヨタ自動車の上司、同僚の方々をはじめ、一緒にヘミングCAE開発に携わってくれたメンバー、実機の調査に大いにご協力頂いた技能員の皆様、そしてサプライヤ様へ向け、出向を暖かく迎えて頂いたこと、さらに充実した楽しい時間を供に過ごさせて頂いた事に大変感謝致します。どうぞ皆様もご自愛頂き、今後も良き関係を続けていければ幸甚でございます。