正確度指標: シミュレーションとトライアウトの設定条件を一致させ、初回トライアウトで高評価を獲得

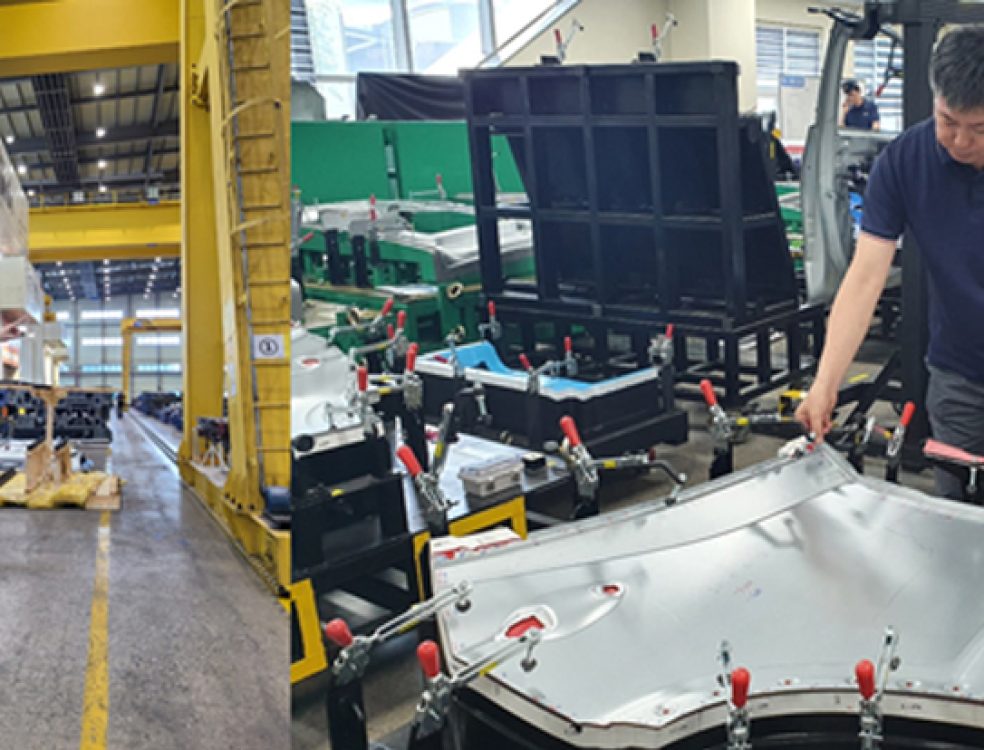

韓国のSeoyon-TopMetal社は、HKMC、Daimler、BMW、VW、GMなど国内外の自動車メーカーを顧客に持つ金型メーカーです。1987年に設立された同社には、金型製造に精通した人材と国内最高峰の設備が揃っています。サプライヤとして公式認定されており、常時フル稼働しています。またカーボディ・アウターおよびインナー、さらにはアルミなど多岐にわたる金型製作の実績とノウハウを元にプレス金型製作の技術開発にも力を注いでいます。

韓国のSeoyon-TopMetal社は、HKMC、Daimler、BMW、VW、GMなど国内外の自動車メーカーを顧客に持つ金型メーカーです。1987年に設立された同社には、金型製造に精通した人材と国内最高峰の設備が揃っています。サプライヤとして公式認定されており、常時フル稼働しています。またカーボディ・アウターおよびインナー、さらにはアルミなど多岐にわたる金型製作の実績とノウハウを元にプレス金型製作の技術開発にも力を注いでいます。

Seoyon-TopMetal社ではAutoFormを長年活用し、信頼性の高い検討を数多く行ってきました。特に2019年には、トライアウトに関する多くの実績からCAE担当部署の存在感が大きく高まりました。実際のトライアウトに適用するために必要な設定条件の指標となる「正確度指標」をシミュレーションに適用し、それらの確認および検証を継続したことで、現在では精度が30%以上向上し、トライアウトの工数が大幅に軽減されたのです。

さらに、Seoyon-TopMetal社が製造したアルミパネルのフロントドア・アウターの初期品質は85%以上、スチールパネルのリアドア・アウターに至っては95%以上という高評価を獲得しています。本稿ではこうした改善に至った経緯についてご紹介します。

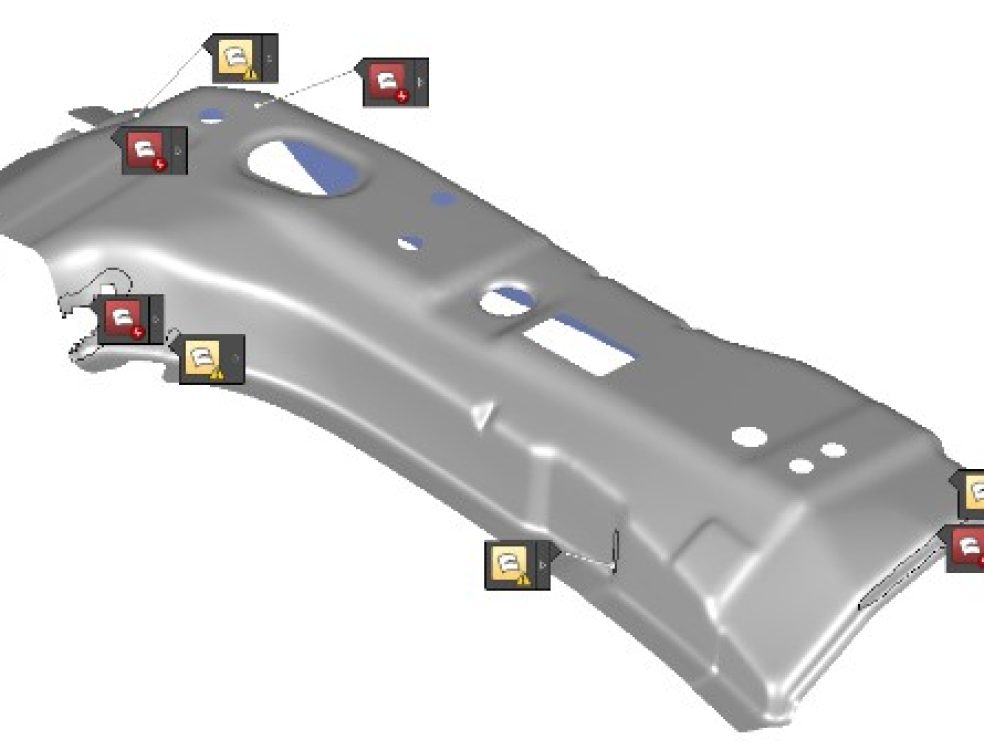

AutoFormのシミュレーション・モデルと同じ結果をトライアウトで得るには、両者で流入を合わせることが最も基本となります。バインダーのベアリングを調整することで、初回トライアウトでビードを修正する時間を最小限に抑え、流入の傾向をシミュレーション結果と同様にすることができます。AutoFormの「部分的なベアリング」機能を活用すれば、非常に簡単に、関連領域のみを指定して一致する設定条件に合わせることができます。ビードの拘束力はバインダーのベアリングに応じて差が出ます。流入量が多い案件では特に顕著となり、また傾向もさまざまです。上図では部分的なベアリングを定義して、ビード外周のハードスポットを除去しています。

そして、最も工数がかかる部分が、成形時のパネル変形を予測し、事前に問題を改善する業務です。それには2通りの設定条件を適用できますが、比較的簡単に設定できる条件がパッドのリリーフとなります。成形性に対する影響が少ないため、エンジニアリングの初期段階では適用しませんが、スプリングバック解析を正しく実行する上では不可欠なものです。各工程でシートのR部分に負荷がかかりすぎないように、R形状と工程中に閉じる必要がない領域にリリーフを適用します。「凹半径の削除」機能を適用するだけで、R形状を金型から削除できます。この操作を行うと、シミュレーションでパッドに荷重がかかりすぎることはありません。つまりR形状をこのように設定すれば、パッドが閉じる間にさらに成形が進行することがなくなり、パネルの変形を極力抑えることができるのです。

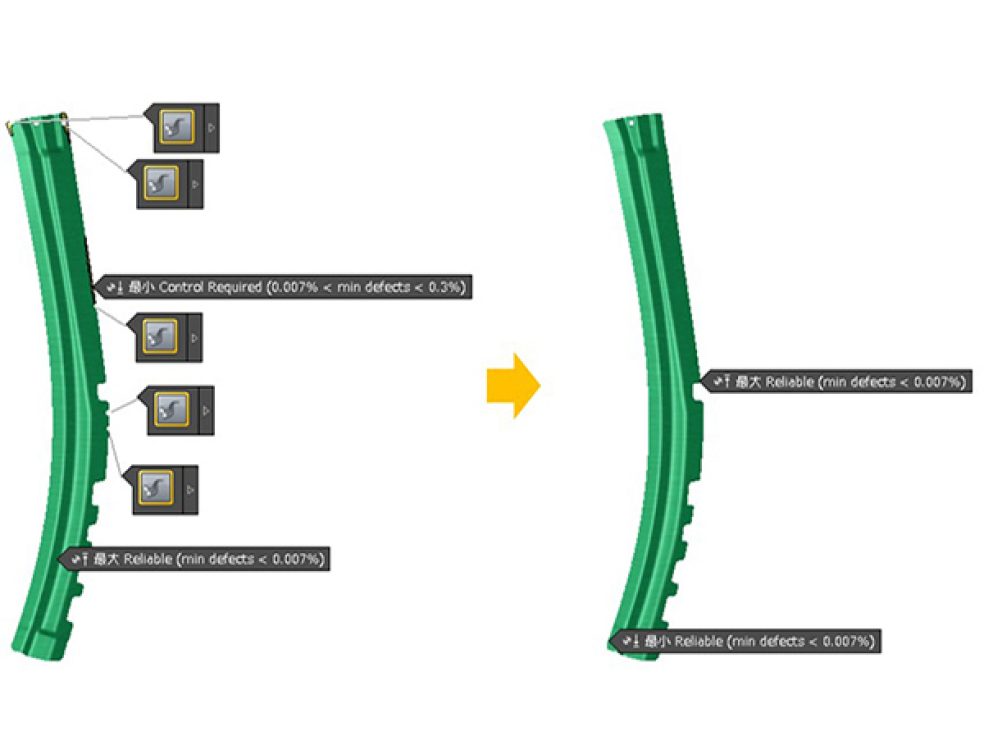

また、2次成形時のシートの位置決めを最適化する場合にも、多くの工数がかかります。パネルの変形を回避するには、工程間の位置決めも配慮が必要となります。アルミのようにスプリングバックの影響を受けやすいものでは、次工程の金型を見込み補正する場合、前工程で成形したパネル形状の結果がベースとなるようにしなければなりません。これを確実に行うには、AutoFormのドローシェル見込み補正を活用できます。そしてスプリングバック解析とAutoForm-Sigmaでロバスト性解析を実行し、見込み補正について判断を行います。

信頼できる結果を得た後、上図のように見込み補正を行いました。最後のスプリングバックを基本に全工程の金型に見込み補正を行い、見込み補正後の位置決め状態を分析し、影響を受ける工程に対してはドローシェル見込み補正を行いました。

トライ&エラーを重ねながらも工程間で生じる変形を最小限に抑制すると、図6のように良好な結果が得られました。また初回トライアウトでも同様の結果を得ることができました。

アルミパネルの案件を開始した当初には、多くの問題が山積していました。AutoFormのシミュレーション結果と実際の現場で得られる結果には差異があり、問題を解決するためにトライアウトで多くの時間を費やしていました。しかし本稿で紹介したとおり、エンジニアリングの段階にてパネルの変形をシミュレーションで特定し、事前に対策を講じることで、実際のトライアウトにて良好な結果を得ることができるようになったのです。

要旨

プレス成形時に生じるパネルの不本意な変形を事前に改善することで、AutoFormとトライアウトの結果が一致するようになり、信頼性と精度が高まりました。その結果、スチールパネルのリアドア・アウターとアルミパネルのフロントドア・アウターについては、初回トライアウトにて、それぞれ85%以上、95%以上の高評価を達成しました。エンジニアリングの段階ではより多くの工数が必要となりますが、トライアウトの修正に必要な作業量は50%以上削減されました。