北京ベンツ汽車: トランクリッド・インナーパネルの成形最適化

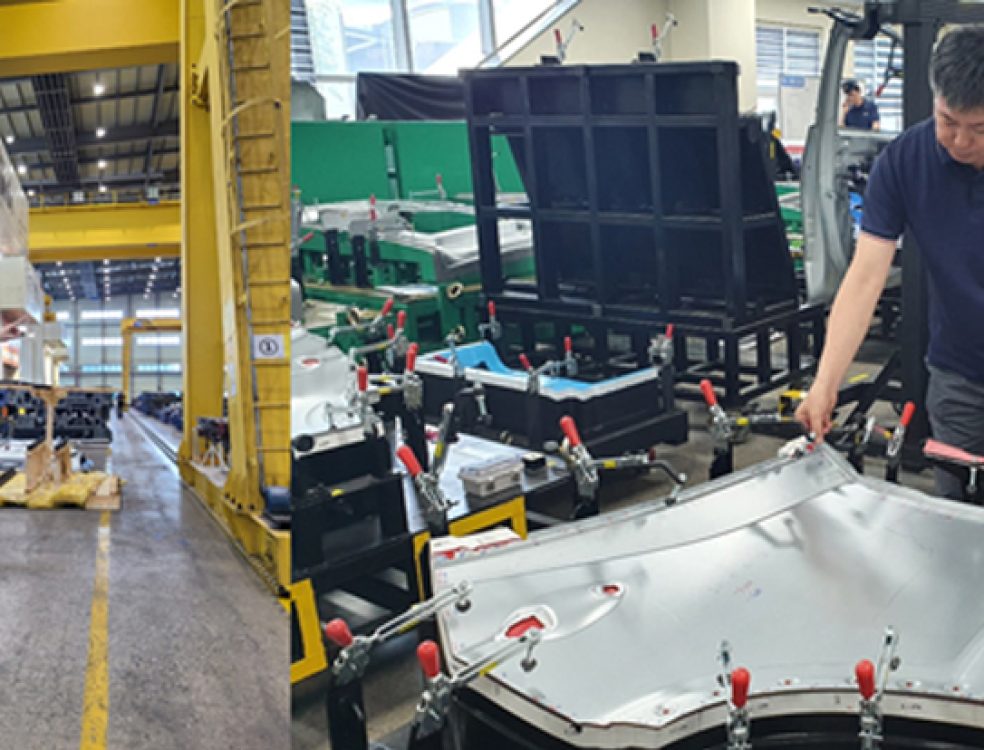

トランクリッド・インナーパネルの製造工程は、温度や材料特性の変動に非常に敏感であるため、生産中にしわやわれが多発します。北京ベンツ汽車ではこの不具合を解消するために、CAE解析を用いて生産能力を分析的に検討し、工程パラメータ、金型形状、設備設定、材料特性の最適化を行いました。

トランクリッド・インナーは、標準的なボディ・インナーのパネルです。この部品の表面形状は複雑で、全体寸法が大きく、突起や溝が多いため、プレス成形時にわれやしわが生じやすくなっています。この車種のトランクリッド・インナーパネルを生産する際には、図1に示すように、しわとわれが交互に発生することが多くあります。

クッション圧や潤滑などの工程パラメータは、バッチごとに調整が必要です。これは生産効率に影響を及ぼすだけでなく、補修や廃棄も多く生じるため、このような不具合は特に解消が急がれます。

-

- 基本情報

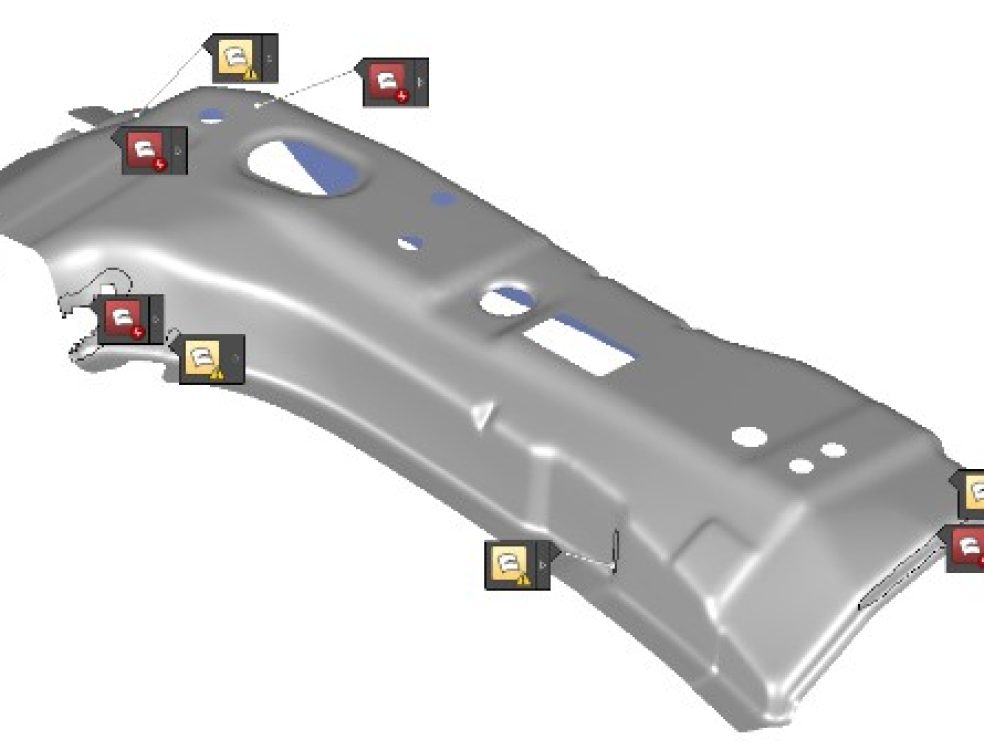

図2. ドロー形状 -

- 工程計画

以下の通り計画された5つの工程で部品のプレス成形を行います。 OP10 ドロー; OP20 トリム/CAMトリム/ピアス; OP30 トリム/CAMピアス/ピアス; OP40 リストライク; OP50 CAMピアス/ピアス。OP10のドロー形状を図2に示します。

- 工程計画

- シートの形状および特性 図3に示すように、ブランクは円弧のような形状をしています。シートの情報および特性は、それぞれ表1および表2をご確認ください。

図 3. シート形状 表1. シート情報

表2. シート特性

-

- 不具合解析

- 低い安全マージン この部品のCAE解析結果から、板減25.9%(図4)、マックス・フェイラーは0.9(図5)であることが判明しました。その結果、われの危険性が高く、設計段階での安全マージンが不十分であることがわかりました。

図4. 板減

図 5. マックス・フェイラー 生産検証では、図6に示すように、材料が滑ってしわになるところから部品われに至るまで、材料流入の幅が12mmあることが確認されました。

図 6. スリップラインの金型マージンは約12mm - 温度に敏感な金型 生産初期は金型温度が低いため、スリップラインが大きくなります。生産中盤から後半にかけては、シート材と金型の摩擦によって金型の温度は上昇し続けます。熱膨張と冷収縮の原理によって上型とブランクホルダのギャップが小さくなると、材料の流入の抵抗が大きくなり、部品がわれやすくなります。生産開始から約950個生産するまでに、図7に示すように、スリップラインの位置が約9mm変化しています。

図7. 生産開始から950個の生産時までスリップラインが9㎜変化 - 材料特性の変動に敏感な金型 この金型は材料特性の変動に敏感です。図8に示すとおり、生産工程で材料コイルを交換すると、スリップラインの位置も6mm程度変化します。

図 8. コイルが異なるとスリップラインが約6mm変化

- 低い安全マージン この部品のCAE解析結果から、板減25.9%(図4)、マックス・フェイラーは0.9(図5)であることが判明しました。その結果、われの危険性が高く、設計段階での安全マージンが不十分であることがわかりました。

- ソリューション

-

- 潤滑油量の調整 油量を厚くしてシートメタルの潤滑を高めることで、部品のわれを改善できます。生産検証後、最終的に上面の潤滑油量を0.5g/㎡から1.0g/㎡に変更しました。潤滑油量の変更前後の比較を図9、図10に示します。

図 9. 潤滑油量の変更前

図10. 潤滑油量の変更後

- 潤滑油量の調整 油量を厚くしてシートメタルの潤滑を高めることで、部品のわれを改善できます。生産検証後、最終的に上面の潤滑油量を0.5g/㎡から1.0g/㎡に変更しました。潤滑油量の変更前後の比較を図9、図10に示します。

- 送風装置の追加 送風装置から供給される圧縮空気は、空気を吹き付けることで金型を冷却します。追加した送風装置を図11に示します。送風による冷却によって、金型温度を安定させます。

図 11. 送風装置 - 材料特性の監視 図12に示すように、コイル材をバッチごとに検出し、監視する必要があります。材料特性に大きな変動があった場合、早期に警告を発し、コイル交換時の対策を事前に講じることで、ライン停止や部品の補修や廃棄を削減できます。

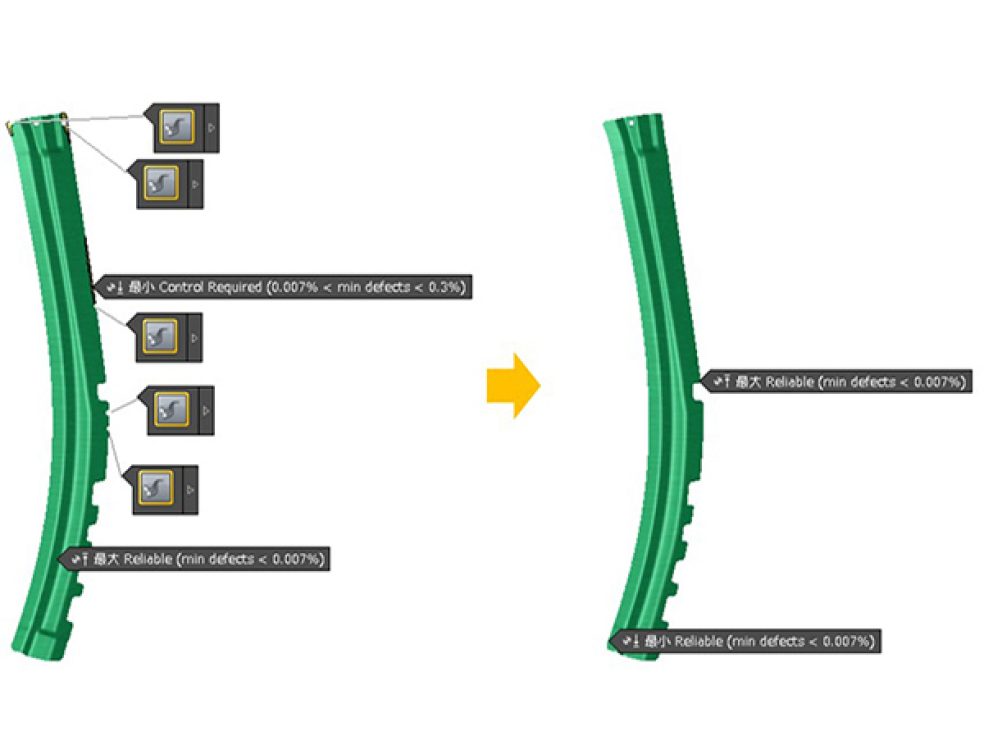

図12. 材料特性の監視 - ドロー成形時のクッション圧の設定変更 AutoFormソフトウェアを用いた部品のドロー成形解析により、下死点の45mm手前でスリップラインが生じ(図 13)、10mm手前でわれが発生することが判明しました。

図13. スリップラインが生じるタイミング 解析結果から、スリップラインの発生前にブランクホルダ力を弱めてシートの流入を増やし、シートを余分に供給することになりました。スリップラインが発生し始めるタイミングでブランクホルダ力を強めれば、スリップラインをコントロールできます。クッション圧の設定を図14、クッションの圧力曲線を図15に示します。

図 14. クッション圧の設定

図15. クッションの圧力曲線

-

- プロジェクトの革新性と利点

- プロジェクトの革新性 このプロジェクトでは、金型の最適化だけでなく、工程パラメータ、金型、装置、シート材などあらゆる面を分析的に確認し、最適化することを目的としています。

(1) 工程パラメータ:潤滑油量パラメータを調整します。

(2) 金型:金型を研磨して表面粗さを緩和し、送風装置を増やして温度変化を抑制します。

(3)装置:開発段階にてクッション圧の設定機能を使用します。

(4) シート材:材料特性の変動を監視し、対策を講じます。

- コスト削減(1) バッチあたりのダウンタイムが約15分減少し、年間約56バッチの生産が可能になります。このため年間約14時間のダウンタイムが解消され、ダウンタイムのコストを約50万元(約72,000ユーロ、約80,000ドル、約1千万円)削減できます。

(2) バッチあたりの補修は30個となり、年間1680個の補修になります。1個あたりの補修時間は約5分です。その結果、部品の補修時間は140時間に短縮され、より高品質な部品が生産できます。

- プロジェクトの革新性 このプロジェクトでは、金型の最適化だけでなく、工程パラメータ、金型、装置、シート材などあらゆる面を分析的に確認し、最適化することを目的としています。

- 基本情報

- 結論 現在、部品生産は安定しています。このプロジェクトの実施により、類似部品のプレス成形における不具合対応への理解が深まりました。