同書の出版から30年を迎えた今、ゲランター氏の予言は見事に的中しました。「靴箱の中の宇宙」は、世界中にクモの巣を張り巡らしたような「ワールド・ワイド・ウェブ」すなわちインターネットの世界を表すまさに的確な比喩表現となっています。

また出版から10年後にも、この予言は別の形で提示されています。2002年、フロリダ工科大学のマイケル・グリーヴス教授によって、デジタル・ツインのコンセプトが初めて製造プロセスに応用され、製品ライフサイクル管理 (PLM)の基礎となるモデルとして世に紹介されました。プロセス、人材、場所、システム、装置など、現実世界の物的資産をデジタルで複製したレプリカは、今日ではデジタル・ツインと呼ばれ、さまざまな用途に利用されています。産業界ではいくつかの分野で製造プロセスから生じる結果をバーチャルに予測できるツールとして、デジタル・ツインが活用されています。本稿では薄板プレス成形を用いたパネル製造におけるデジタル・ツインの概要を説明し、デジタル・ツインのメリットや活用する際の支援ツールについて簡単にご紹介します。

目標: 「デジタル・ツイン」のコンセプトをアセンブリとプレス成形が絡み合う複雑な金属部品の製造プロセスに適用する

このような大きな目標に取り組む場合、問題の核心部分を定義するのは至難の業です。専門技術だけでなく行動様式においても、乗り越えなければならない壁が存在します。ここではプロジェクト管理が非常に重要となります。技術的な基盤は必要ですが、それだけでは不十分です。開発チェーンに関わる全員が、ハード・スキルとソフト・スキルを適宜使いこなせなくてはなりません。

このコンセプトを確実に運用するには、建設的な人間関係、健全なコミュニケーション、そして情報交換のスキルが必要不可欠です。

デジタル・ツイン・モデルを運用する上で、プレス成形部品の開発および製造には複数部門の協力体制が欠かせないため、コミュニケーションが重要な役割を果たします。しかし各部門にはそれぞれ異なる目標が設定され、また一般的な縦割りの組織構造では、多くの場合、激しい内部競争にさらされているため、円滑なコミュニケーションが難しい場面も多くあります。

デジタル・ツインは、バーチャル世界と現実世界をつなぐモデルで、以下のプロセスから構成されます(図1)。

- デジタル・マスター – 設計およびエンジニアリング段階において、バーチャル世界で構築します。これはプ ロセスやモデルの「設計した通り」の意図を表すものです。

- 現実世界のツイン – 製造現場にてデジタル・マスターを現実化したもので、「製造した通り」のデータを提供します(そして最終的にデジタル・マスターにフィードバックします)。

まずはバーチャル世界にて、製品、プロセス、製造分野の各エンジニアリング部門が協力して、「実現可能な製品」と「ロバストで製造可能なプロセス」を開発します。

次に現実世界の金型工場では、デジタル・ツインで開発されたことを実際の現場で構築します。ここで最大の難題となるのが、エンジニアリング部門がバーチャル世界で開発したものを、現実世界の金型工場でどのように再現できるかという点です。十分な精度で実行しなければ、期待どおりの結果を得ることはできません。

ソリューション: 部門間にまたがる統合プラットフォーム

アセンブリやプレス成形部品の開発には多くの部門が関与しますが、各部門の目的や目標はそれぞれ異なります(図1)。製品のエンジニアリング段階では、車両の型式認証仕様を満たす設計を行うことを目標とし、製造のエンジニアリング段階では、最高品質の部品を繰り返し製造できるロバストな金型を作成することが目標となります。そして金型工場の目標は、最小限の消費材料で要件を満たすプロセスを開発することです。このように各部門の目標設定がそれぞれ異なるため、利害の衝突や変化への抵抗、そして内部競争が生じうるのです。しかし例外なくすべての関係者が、効率化と製品化までの時間短縮、つまり最大の費用便益比を目指していることも忘れてはなりません。

すると図2が示すとおり、どのようなプレス成形部品の製造プロセスでも、同じような段階を経ることになります。

デジタル・マスターは、図に示された「バーチャル世界」のあらゆる段階を通過するデジタル・モデルです。製品開発の初期段階から金型製造の最終検証まで、部品の認証に必要な要件をすべて満たすように開発しなければなりません。このコンセプトの中で、デジタル・マスターは、すべての修正が記録される固有のファイルとなります。次にERPシステムを介して全ての関係者が修正に関する率直な意見交換を行い、必要な処置を適宜行うことで、実効性のある製品ライフサイクル管理(PLM)が実現します。AutoForm®などのソフトウェア製品には、構築に必要なすべてのステップを示すガイダンス機能が搭載されています。このような管理システムには、プロセス全体にわたるすべての修正履歴やコメントを含むファイルを保存することもできます。

従来のモデルのように後段階でプロセスや製品を修正すると、非常にコストが高くつき、また遅延の原因ともなります。しかしデジタル・マスターを活用することで、このような後段階の修正を回避することが可能になります。図3では、赤の曲線がプロセスの成熟度を鑑みた修正のコストと時間の関係を示し、緑の曲線は修正を実行する能力を示しています。どちらも異なる戦略を反映していますが、最新の技術を活用してリソースを最適な構成で正しく使用すれば、プロセスを設計する傍らで問題を予測および軽減することができます。すなわち緑の曲線の実行可能性を高めることができるのです。

シームレスなワークフローから安定した結果が得られる統合プラットフォームの利便性はいくつも挙げることができますが、中でもコストと時間の削減は測定可能であるため、その効果をすぐに実感していただけます。

マスター・デジタル・プロセス・ツインの構築にはいくつかのステップがあり、正しく運用するために必要なトピックやパラメータも検討しなければなりません。信頼性の高いデジタル・マスターを構築する際の注意事項として、2つのトピックを図4と図5に示します。

まず図4は「正確度指標」です。ここでは現実を反映し、かつ現実世界で再現可能なデジタル・ツインを構築する上で、考慮すべきさまざまな項目を示しています。この図は簡略化されていますが、実際にはそれぞれが独立した論文のテーマとなり得るほどの奥深さがあります。

そして図5は「パレート」です

これは対象分野(プレス成形プロセス)の現実に即したデジタル・モデルを構築するために必要なエンジニアリング業務を示しています。

このグラフは、しわや破断などの単純な解析から、スプリングバックや目視で確認する外観不具合といった高度な予測まで、エンジニアリング業務(モデル構築に費やす時間)に対して、予測力がどれだけ向上するかを示しています。デジタル・モデルを構築する目的は、主観が排除された正確で高精度な情報を得ることのみに限られます。この情報はバーチャル世界で修正を行う際に必要となります。信頼できるデジタル・マスターを構築すると、現実世界で生じる結果を高い精度で予測できるようになるため、プロセスを承認することが可能になります。しかし次に直面する問題があります。それはデジタル・マスターの結果を現実世界の金型工場でどのように再現するか、という点です。

デジタル・マスターを現実世界で構築するには、情報交換と統合されたプラットフォームが不可欠です。関与する部門間で密にコミュニケーションを取り合う必要がありますが、これにはトライアウト・マップと生産マップを活用できます。それぞれ運用するタイミングは異なりますが、両方とも、デジタル・マスターが提示するものを現実世界で再現する上で、必要な情報を提供するという目的は共通しています。

トライアウト・マップには、たとえば材料の機械的特性のばらつき、パッドやブランクホルダ荷重のばらつき、異なるトライボロジ条件など、オペレータが制御できない複数のシナリオを考慮しながら、金型工場で何が生じるかを予測するための情報が含まれています。

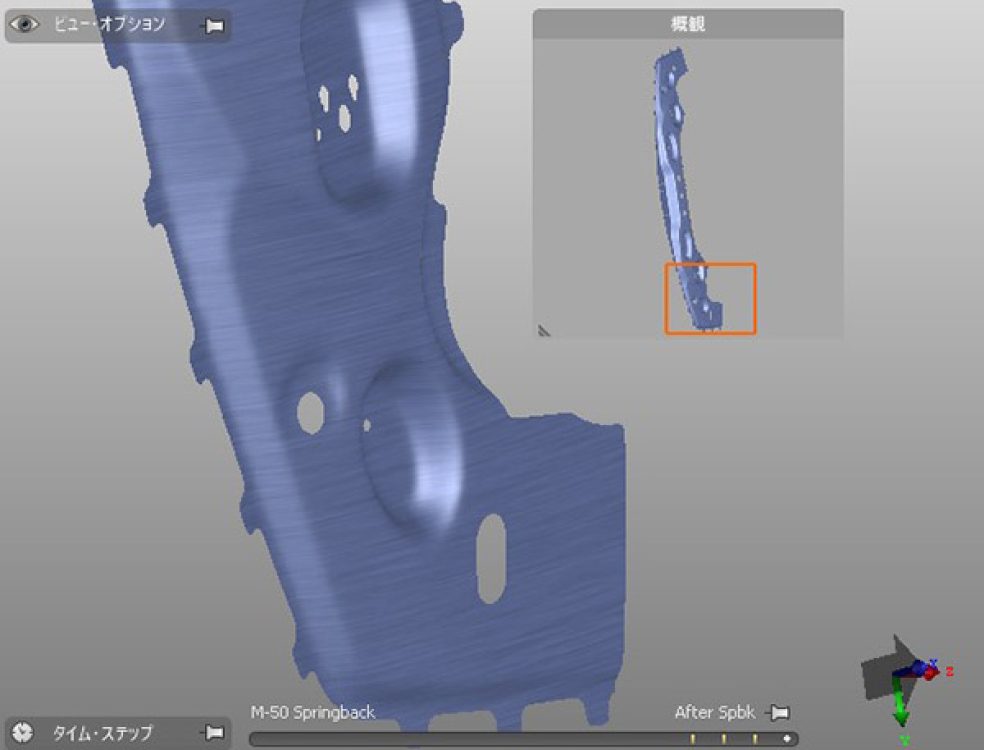

またトライアウト・マップを使い、金型を修正した場合に生じる結果を予測することもできます。たとえば、ドロービードの寸法を変更した場合に、その変更が部品のスプリングバックに与える影響を特定できます(図6参照)。

これにより、金型の調整時間が大幅に短縮されます。トライアウト・マップを活用して、修正がプロセスや金型に悪影響を及ぼすことが確認された場合、その修正は行わず、問題を解決しうる修正のみを行うことで、再加工の経費や時間を省けます。

図7は、産業プロセスをデジタル化するための段階を簡略に表しています。

現在、ブラジル産業界の大部分は、何ができるか、それを実現するために何が必要か、それをどのように実現するか、といった「理解」を進めるステージ4にあります。トライアウト・マップと生産マップは共に、何が起こるかの情報を収集し、その不一致を是正する行動をおこすステージ5に属します。

トライアウト・マップと生産マップの作成を支援する、便利なソフトウェアがあります。このソフトウェアを活用することで、ある一定の条件から生じる結果を予測する決定論的数値シミュレーションから、確率論的数値解析まで行うことができます。つまり工程ロバスト性を検討することが可能になるのです。

このような解析では、ユーザーが条件の範囲を定義すると、それをソフトウェアが統計的に組み合わせ、反復回数nを並行して個別に計算し、独自のファイルに統合し、複数の初期シナリオから生じる結果を提示します。そのため、トライアウト開始時(トライアウト・マップ)や、生産での問題発生時(生産マップ)など、そのシナリオで必要となる対応を把握することができます。

今後の展望: 適応力とインダストリー4.0

ソフトウェアの統計ツールを用いて膨大な情報の収集および後処理を行い、確率論的解析を行うことで、プレス成形工程のさまざまな初期条件から生じる結果を予測できます。これには直接制御できない生産のばらつき(材料特性、シートの粗さ、板厚など)と、制御可能な工程パラメータ(ホルダー荷重、ブランク形状と位置、潤滑量など)の影響が含まれます。そしてデジタル・ツインを活用することで、測定可能な要因のばらつきから発生しうるプレス成形の問題を予測し、また工程パラメータを調整することで、問題に対する解決策を示すことができます。

図7が示すフロー・チャートのステージ6(適応力)は、今後の展望を表しています。その青写真とは、すべてをセンサーで制御するデジタル工場の建設であり、そこでは確率論的シミュレーションで得られた情報をもとに生産プロセスを自動調整する「適応力」が特徴となります。つまりこの工場では、プロセスの加工ばらつきやノイズを吸収することができるため、ダウンタイムを最小限に抑制し、生産効率を上げることができるのです。

図8はこのシナリオを説明しています。ノイズ変数の変動によって生産中に問題が生じた場合、シミュレーションの確率論的機能を活用し、この問題を是正するため必要な調整について、デジタル・ツインでソリューションを検討します。

その結果を現場の生産ラインに適用することで、問題の解決に至ります。これがオートメーション化されると、不具合が生産現場で発生する前に自動検出され、人間を介さずにプロセス調整が行われるようになります。

総括: 技術開発の最先端

ドイツのシュトゥットガルトにあるSchuller社は、Smart Press Shop社の協力のもと、デジタル・ツインおよびインダストリー4.0のコンセプトが導入された工場を試験的に運用しています。この完全統合された工場にはセンサーが完備され、プロセスの変化を予測し調整する適応力に優れています。

ブラジルではステージ5(図7)へ進むための技術力をすでに有しており、デジタル化サイクルの大部分をすでに網羅しています。金属パネル生産におけるダウンタイムやスクラップの削減については、すでに大きな成果を上げており、次段階へ進む準備が整いつつあります。AutoForm®など特定のコンピュータ・シミュレーション・ソフトウェアを活用すると、開発段階おける1.00レアル(約23円)の投資から、10.00レアル(約230円)を上回る節減が期待できます。つまり投資利益率(ROI)は10倍を超えます(世界各国のお客様からの報告書に基づきます)。プロセスの完全デジタル化に言及することはなく、ただ結果を予測し、シナリオのマッピングを行い、本稿で説明した解析から得られる情報をもとに意思決定を行うだけで、このような節減を実現できるのです。

セザール・アウグスト・バターリャ — オートフォーム・ブラジル社のゼネラル・マネージャで、ブラジル全域のオペレーション、テクニカル・サポート、セールスを統括しています。またアルゼンチン市場のテクニカル・サポートおよびコマーシャル・サポートも行っています。自動車業界の車体部品やオートメーションの分野にて、エンジニアリング、製造、プロジェクト管理および展開に関する25年以上の経験を積んでいます。+55 11 4122-6778 / cesar.batalha@autoform.com.br

レアンドロ・ギマランイス・カルド-ソ— ブラジリア大学卒の機械工学士で、UFRJ-COPPEの課程で有限要素法を用いた構造分析の修士号を取得しています。製品開発設計、CAD/CAE/CAMシステムの導入、構造解析、製造プロセスのシミュレーション、ディスクリート生産ラインの分野で30年の経験を有し、自動車および自動車部品業界やその他の分野に関わる複数の企業にて、技術の導入と適用を自ら行い、同時に監督も行ってきました。 現在はオートフォーム・ブラジル社でテクニカル・エリア・スーパーバイザーとして、プリセールス活動、トレーニング、テクニカル・サポートを担当しています。 +55 11 4121-1644 / leandro.cardoso@autoform.com.br

フェルナンド・エンリッキ・テルセッティ — オートフォーム・ブラジル社のアプリケーション・エンジニアで、ブラジルおよびアルゼンチン市場のソフトウェア・アプリケーション・サポート担当テクニカル・チームに所属しています。自動車業界のプレス成形金型の設計およびプレス成形プロセスのシミュレーションの分野において、10年の経験を有しています。また制御および自動化エンジニアリングの学位と、プロジェクト管理のMBAを取得しています。+55 11 4122-6779 / fernando.tersetti@autoform.com.br