Push Mold社プロジェクト:

クラスAアルミ・フードのアウター・パネルを初回の金型トライアウトで公差内に収めるプレス成形の手法

デジタル・ツインを生産現場で再現し、初回のトライアウト・ループで公差内に収まるパネルを生産

近年の中国におけるOEMや金型メーカーでは、さらなる軽量化に対応すべく、アルミ・パネルのプレス成形技術に関する関心が高まっています。しかし多くの企業では課題が山積し、品質目標の達成およびロバストな生産の開始まで、6~10回のトライアウト・ループを必要としています。そこでPush Mold社およびオートフォーム社は、長安PSA(CAPSA)社の新型プレミアムモデルDS X83の高品質クラスAアルミ・フードについて、インナーおよびアウター・パネルのロバストな生産を実現するため、金型のエンジニアリングについて共同プロジェクトを立ち上げました。

オートフォーム・チャイナ社と成都Push Mold社の共同プロジェクトでは、アルミ・パネルを4つの工程で生産します。

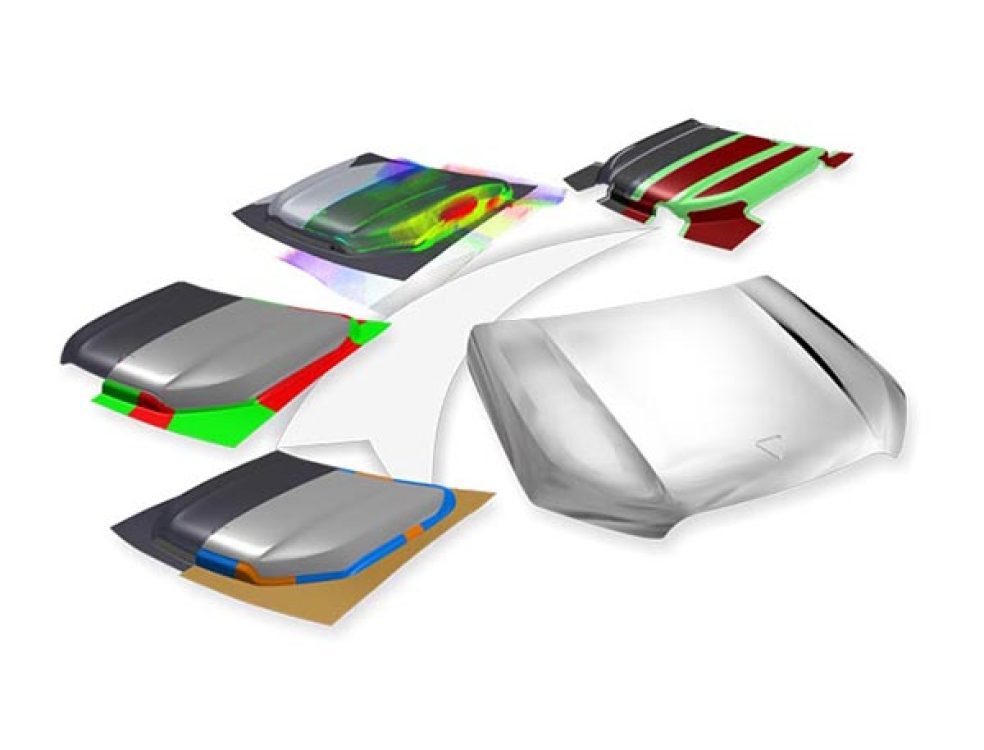

下図に概要を示したAutoForm正確度指標に従いすべての重大要因を考慮し、実際のプレス成形工程をデジタル・モデルとして正確に構築しました。これが、実際の生産現場で生じる不具合を、シミュレーションで確実に予測および解消するための基盤となります。

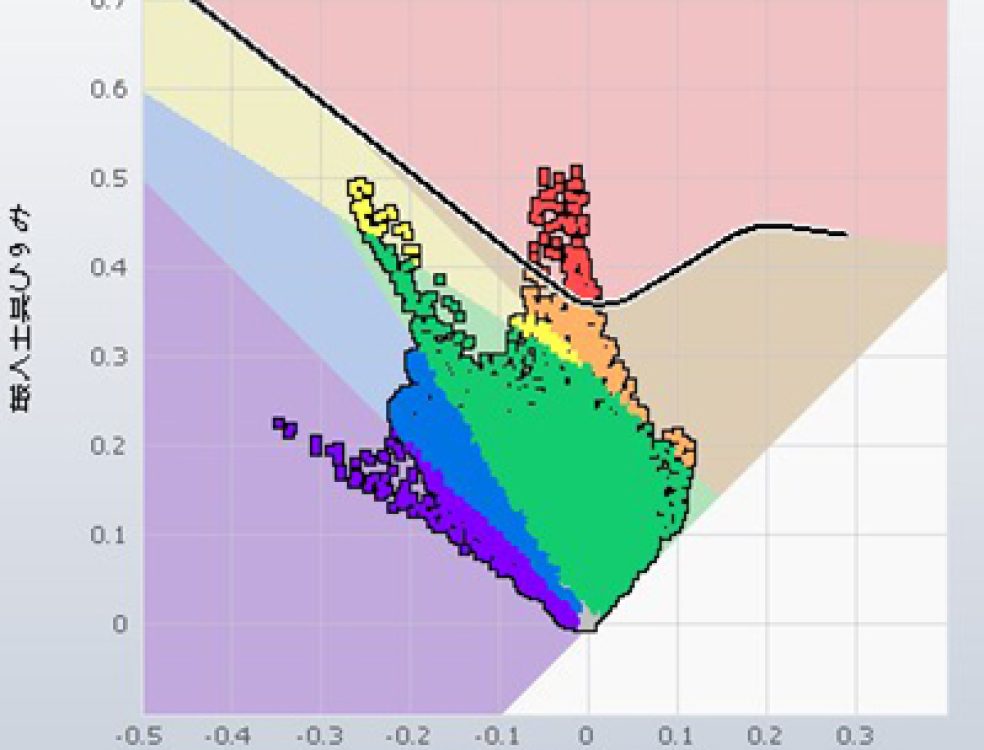

プロセス・エンジニアリングの初期段階では、材料供給元のKOBELCOが提供する材料カードを使用しましたが、その後、Push Mold社では自社の材料引張試験を実施して材料モデルを改良し、実際の材料バッチと一致させました。摩擦モデルには、各プレス成形工程の時間経過に応じた材料の流れの速度、面圧、金型/シートの粗さを考慮した現実的なトライボロジ・モデルを適用しました。

最大の課題は、アルミ・パネルに生じる顕著なスプリングバックの対応でした。すべての工程で発生するスプリングバックをシミュレーションし、複数のスプリングバック見込み補正方案をバーチャルで検討し、実際にパネルが公差内に収まる方案を特定しました。

見込み補正を行う前のフード・アウターのスプリングバックは、+2.6mm~-3.5mmでした。上図の見込み補正方案を適用することで、バーチャルのパネルを±0.3mmの公差範囲に収めることができました。

図4:デジタル・エンジニアリング段階でスプリングバックを予測し見込み補正します

図4:デジタル・エンジニアリング段階でスプリングバックを予測し見込み補正します最高品質のクラスAサーフェス精度要件を満たすため、AutoFormで検証した見込み補正方案に従って、金型サーフェスを作成しました。

次に、金型の生産現場にて、デジタル・プロセス・モデルを可能なかぎり忠実に再現しました。金型を適正に研磨および調整することで、滑らかな材料の流れと均一な面圧分布を実現し、またこれらをデジタル・モデルで検証した摩擦や面圧と整合させなければなりません。材料の流入がシミュレーション結果と一致するまで、調整が続けられました。デジタルのエンジニアリング工程と製造した金型の整合性を確保するには、この準備作業は欠かせません。この整合性がなければ、シミュレーションは無意味となり、同じ結果を期待することはできません。

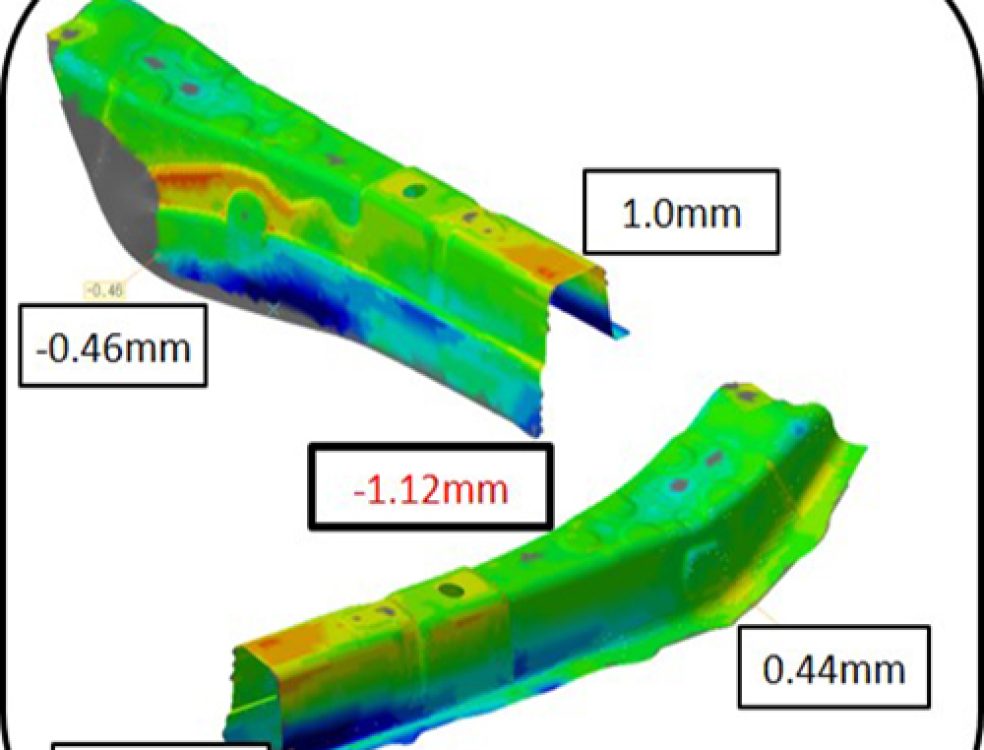

初回の金型トライアウト・ループで、フード・アウターの測定点の80%超が±0.5mmの目標公差内に収まり、ヘミングのエッジ領域で±0.3mm、パネルの中央部で最大+1.1mmの公差を達成しました。このプロジェクトでは、ドロー型の再切削は必要ありませんでした。

オートフォーム・チャイナ社のカントリー・マネージャ、クリストフ・ウェーバーは、以下の通り語っています。「中国では多くのOEMや金型メーカーが、今もアルミの取り扱いに苦戦を強いられています。経験豊富な金型メーカーでも、クラスAのパネルについては、6~12回のトライアウト・ループを実行しています。このプロジェクトでは、最初の金型トライアウトにて、良好なパネルとロバストな工程を達成できました。成功の秘訣は、当社の推奨する最善のワークフローに従い、緻密な工程計画に時間をかけて作成し、正確なデジタル・プロセス・モデルを構築し、生産現場で忠実にそれを実行に移し、設計意図を可能なかぎり堅持することにあります」。

成都Push Mold社のチェン・ケイ副社長は、このように述べています。「このプロジェクトの結果に満足しています。最初の金型トライアウトで測定点の80%が公差内に収まりました。クラスAアルミ・パネルの取り扱いに関する手法や専門性について理解を深めることができました」。

成都のPush Mold社は、このプロジェクトの成功によって業界に強い存在感を示しました。フードを軽量化するために、多くの国内OEMが軟鋼材をアルミ材に切り換える中、Push Mold社は市場シェアの拡大を続けています。