神奈川県綾瀬市において、自動車用の試作金型や試作部品の製造と販売を手がける株式会社ダット。同社はハイテン材(高張力鋼板)の増加で難易度が上昇している金型成形の生産性向上に向けて、AutoFormを採用しました。シミュレーションソフトの導入は初めての経験ながら、オートフォームジャパンのスタートアップ支援プログラムを活用して操作方法を習得。約1年間、AutoForm-DieDesignerを使ったダイフェース作成や、AutoForm-Sigmaによる不具合改善などに取り組んだ結果、ノウハウや経験に頼った検討から脱却し、ワークフローの改善による生産性の向上などを実現しました。

経験とカンに頼った金型成形からの脱却を目指す

株式会社ダット 正木 拓也 氏

ダットは、自動車部品の試作金型や部品の製造を手がけるメーカーです。1999年の設立以来、取引先のユニプレス株式会社や東プレ株式会社などTier 1サプライヤーからの依頼を受け、量産前の段階で衝突試験や走行性能試験などを実施する試作車両用の車体骨格の金型や部品を製造しています。

同社はこれまで3次元CADで金型を設計し、複数のトライを重ねながら手作業で修正してきました。しかし、作業者の経験とカンに頼った従来の方法では、トライの回数が増える傾向にあり、金型作成にも時間がかかるようになりました。生産管理を担当する正木拓也氏は、現在の課題を次のように説明します。

「近年は自動車部品に軽量化と高強度化が求められ、ここ5~10年は成形が難しいハイテン材が増えています。その結果、金型成形の難易度が上がり、従来のトライ&エラーでは対応できなくなっています。試作部品を扱う当社の場合、納入までに1カ月から1カ月半、場合によってはさらに短い納期の部品を扱うことが多く、金型修正の回数を極力減らして生産性を高めることが課題となっていました」

そこで同社は、シミュレーションソフトの導入を検討。取引先で採用実績があったAutoFormに着目し、デモ、ベンチマーク、実データを使った成形性確認などを経て採用を決めました。「主要取引先が導入しているということで、同じ環境でシミュレーションができるのはメリットになると判断しました」と正木氏は語ります。

スタートアップ支援プログラムで学びながら課題を改善AutoFormの導入を決めたダットですが、シミュレーションソフトの利用は初めての経験です。そこでオートフォームジャパンのスタートアップ支援プログラムを活用して操作方法を学びながら、「不具合の見える化、対策の裏付け、生産性向上」「完パネ品質の向上」「ワークフローの改善による金型成形期間の短縮」の3つの課題解決を目指すことにしました。

同社が採用したAutoFormのモジュールは、ダイフェースデザインを生成する「AutoForm-DieDesigner」、スプリングバックを計算して金型形状を見込む「AutoForm-Compensator」、工程のロバスト性を検証する「AutoForm-Sigm」の3つです。スタートアップ支援プログラムでは、設計担当者がDieDesignerを使って主要部品のダイフェースが作成できるようになること、Compensatorを使って見込み補正ができるようになること、Sigmaを使った不具合改善アプローチにトライすることの3つを目標としました。

期間は2019年10月から2020年7月までの9カ月。オートフォームジャパンのマネージャーとエンジニアが、月に1回の現地サポートと2週間に1回のオンラインサポートで技術支援を実施しました。以下にその内容と成果について解説します。

●AutoForm-DieDesignerによるダイフェース作成

株式会社ダット正木 武志 氏

・金型データを使用した通常シミュレーション:15部品

・部品データを使用したDieDesignerでの金型検討:6部品

金型のCADデータをAutoFormにインポートし、シミュレーションを実施したのが15部品。そのうち6部品はDieDesignerでダイフェースを作成しました。プログラムを受講した正木武志氏は「CADによる金型成形とDieDesignerによる金型成形の違いを理解するため、単純な形状をもとにダイフェースを作成しましたが、簡単に習得することができました」と振り返ります。

●AutoForm-Compensatorによるスプリングバックの見込み

・Compensatorを使用した見込み検討:1部品

・Compensatorを使用した実部品との差分による見込み金型作成:11部品

新規部品に対するスプリングバックの見込み検討で1部品、既に成形されている部品に対する矯正金型作成を11部品で実施しました。3次元測定器で成形されている部品を測定してデータを作成し、それらをもとに見込み補正をして金型を作成します。それまでは3次元測定器で測定したデータに対して、CADを使って部分的に変形させながら補正していましたが、今回は実部品の差分に対してCompensatorで補正して金型を作成しました。

「Compensatorによって一括で見込みの値が決定できるようになり、細かいCAD修正だけで済むようになりました。結果として矯正金型のデータ作成にかかる時間は、これまでの3分の1から2分の1に短縮されています。最初から精度に入らない場合でも、トライのデータ作成時間が短縮されているため、再加工することも可能になりました。板金加工の現場からは、これまで時間のかかっていたスプリングバックに対する見込み時間が減り、すぐにハンドワークによる修正工程に移行できるようになったと高い評価を受けています」(正木武志氏)

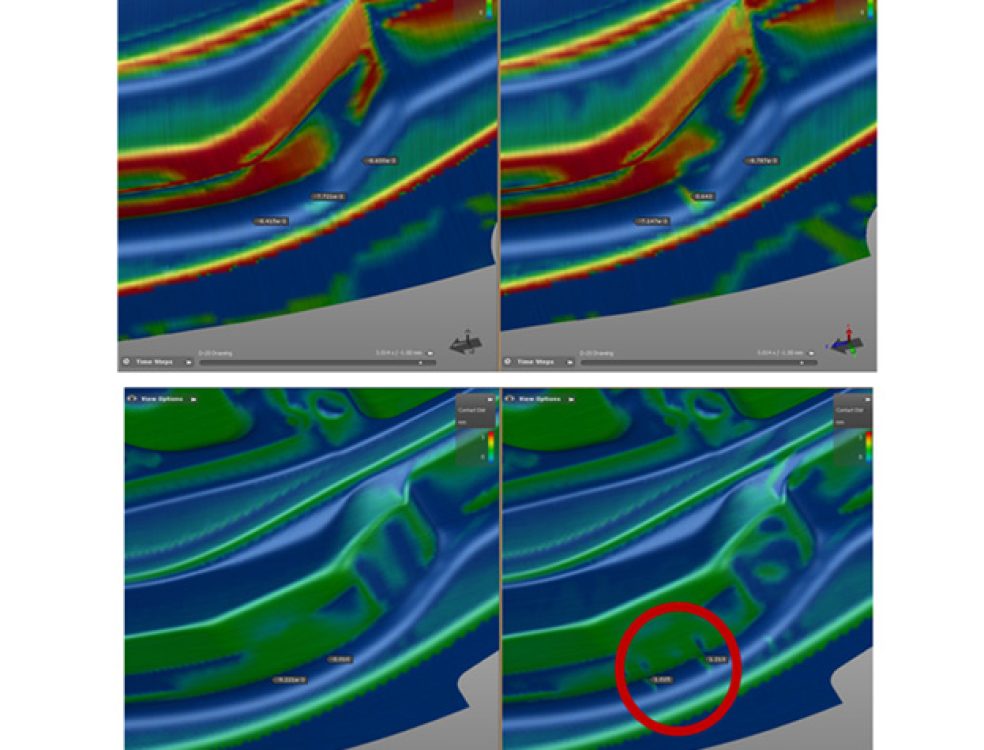

●AutoForm-Sigmaによるロバスト性の検証

・Sigmaを使用した不具合の改善(SPI):4部品

・Sigmaを使用したバラツキの検証(Robust):6部品

不具合の改善は、Sigmaによってプレス時のわれやしわをシミュレーションし、金型のブランクを調整したり、ビード形状を変更したりしながら金型設計に反映させるというものです。バラツキの検証では、Sgimaの変数を変えながら、スプリングバック見込み前の部品のロバスト性を確認しました。

「不具合の改善では、シンプルな金型で検討し、Sigmaのパラメーターもわれとしわの2項目の設定で実施したこともあり、シミュレーションによって簡単に不具合を予測することができ、それに応じた改善を実施することができました。ロバストのバラツキ検証は、エンジニアリングで安定した結果を得るための条件を見つけきれなかったものの、今後の検討課題が明確になりました」(正木武志氏)

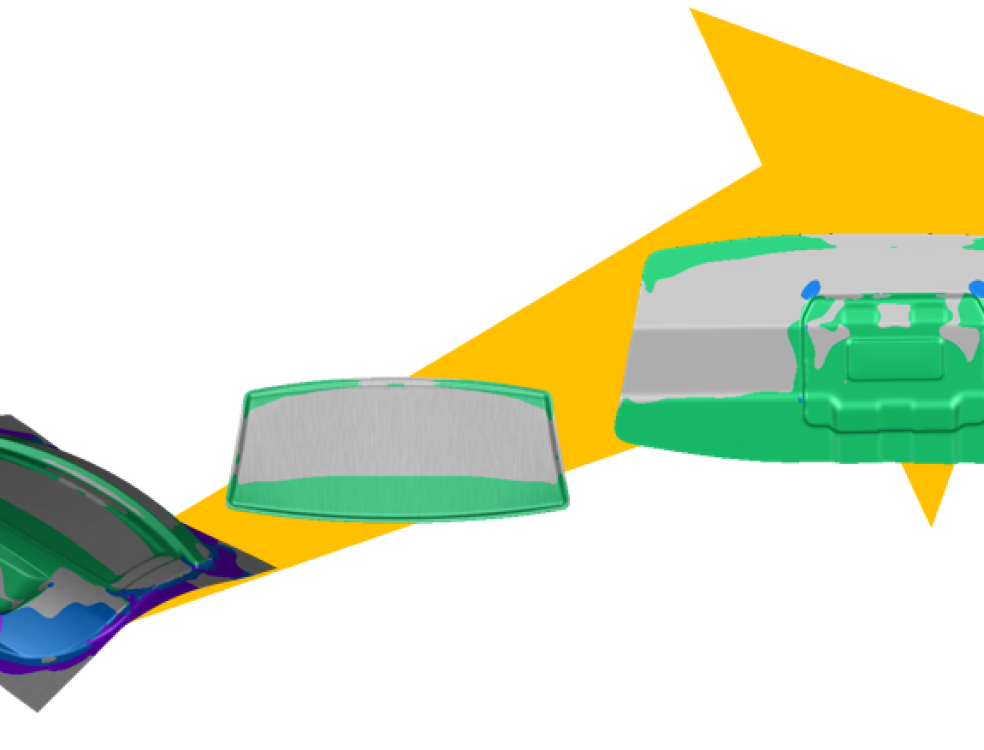

●方案/工程検討、金型切削、トライアウト、製品製造までのワークフロー改善

従来のワークフローは、加工データの製作時間の短い後工程のリスト型から作成するフローになっていました。後工程からの切削は、加工開始までにかかる時間が短い反面、前工程の金型が出来上がるまでプレストライができず、後工程で見込みを入れたい場合には、一度作成した金型を再度切削し直すという無駄な工程が発生します。方案の検討結果も金型切削後のトライまで待たなければならず、現場修正で対応できない場合はゼロから検討し直し、金型も再加工しなければなりません。

(図1)

(図1)

そこで、新たなワークフローでは、AutoFormでモデリングしてシミュレーションを実施し、成形性に問題がないものはスプリングバックの見込みを反映させたうえで工程順に金型の加工を進め、出来上がった工程からトライが実施できるように変更しました(図1)。

「ワークフローの変更によって、方案検討から切削加工、トライまでが先頭から順番にできるようになりました。これまでのように金型の再切削を行ったり、プレスの順番を待ったりすることがなくなり、設計から製品製造に至るまでのリードタイムを短縮することができました」(正木武志氏)

AutoFormの活用でデータに基づく検討が可能に

以上のように、AutoFormの活用によってダットが抱えていた3つの課題は50~70%は改善されたといいます。シミュレーションによって事前の不具合対策が実現し、担当者のノウハウや経験に頼っていたトライ&エラーも、根拠のあるデータをもとに検討することができます。ワークフローの改善により業務も効率化され、金型作成にかかる時間の短縮と板金加工の工数削減が実現しました。完パネの品質も、これまで現場の直感で60%程度の精度と見積もっていたものが、半分の部品に関しては80~90%の精度に入るようになりました。

「生産性の向上による納期短縮と、シミュレーションの実施による品質向上は、結果として取引先からの信用獲得につながります。作業時間の短縮によって、受注率を向上させることも可能になり、経営面にもよい影響を与えることが期待できます」(正木拓也氏)

金型成形の工数削減を目指して改善を継続

一定の成果に手応えを得たダットは、今回のスタートアップ支援プログラムの実施を評価。正木拓也氏は「ソフトウェアを売って終わりでなく、実業務で使えるように追加料金なしで教育してもらえるプログラムは非常に有効で、サポートの内容にも満足できました」と語ります。

同社は今後も、現状課題の解決を目指して改善を続けていく方針です。新規部品に関しては不具合をAutoFormで解消して金型データを作成し、Sigmaによるバラツキ改善とCompensatorによるスプリングバックの低減により、最終的にトライ初期精度を80%以上に高めることを目標に掲げています。矯正部品についてもトライ初期精度80%以上を目指す考えです。また、金型の手直し回数、トライ回数、工程検討における型数の削減を進めることでコスト効率を高めていくとしています。

「理想は正確なプレスで、板金加工現場のハンドワークの手間を減らすことにあります。そのために長期的な視点で、AutoFormの活用レベルを高めながら、金型成形の工数削減を目指していきます」(正木拓也氏)

AutoFormを導入してシミュレーションを本格化したダットのチャレンジは、これからも続いていきます。

【企業概要】

株式会社ダット

設立:1999年3月10日

資本金:1,500万円

所在地:神奈川県綾瀬市上土棚中3-8-50

代表者:代表取締役社長 正木 進 様

従業員数:30名(2019年9月末現在)

事業内容:自動車用試作金型、部品の製造及び販売

URL:https://y-datt.co.jp/