外板パネルのスプリングバック見込み補正は、面ひずみが生じる恐れがあるため困難を伴います。そのため、見込み補正よりも工程や設計の見直しによりスプリングバックを少なくすることが望まれます。以下にご紹介する手法は、実際にインドのマヒンドラ&マヒンドラ社金型製作所で採用されているものです。同社は、自動車の外板パネル、特にフード・アウター・パネルの金型に定評があります。マヒンドラ社は、スプリングバック見込み補正を行わずに、フード・アウターのスプリングバックを17mmから2mm未満に最小化し、初回のトライアウトで85%の面精度を達成しました。

外板パネルは、形状が比較的単純でも、成形には困難が伴います

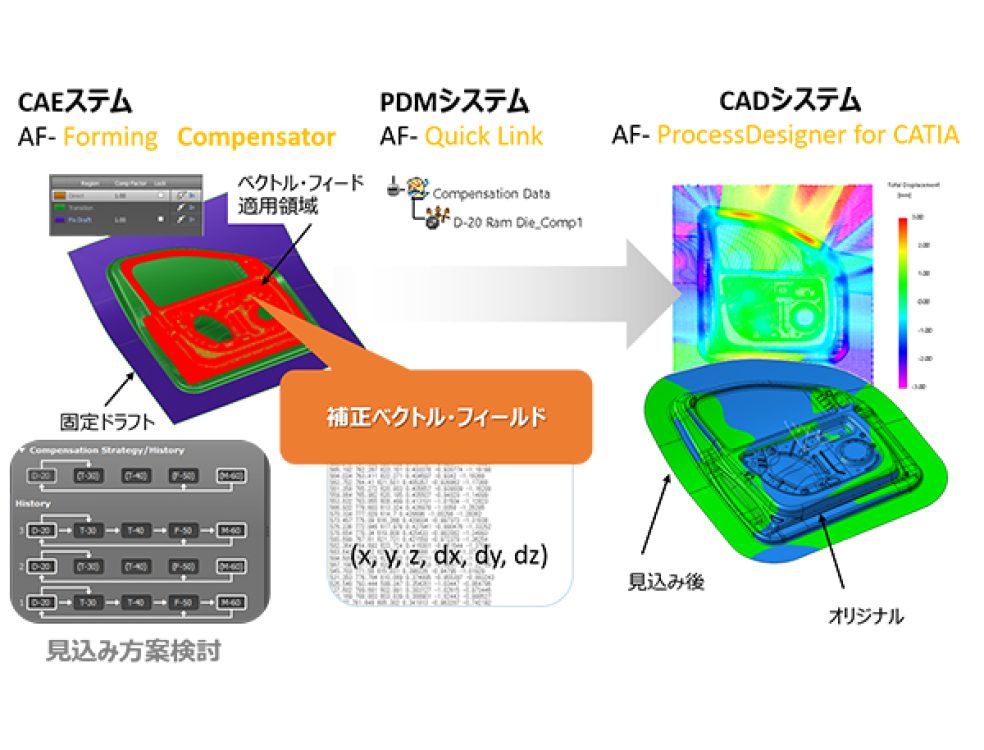

外板パネルの成形は、われやしわなどの通常の成形性の不具合の他に、面ひずみと、スプリングバックの問題に対処する必要があります。尚、以前ご紹介したヤマセイ株式会社の事例では、型設計の段階で面ひずみの不具合を解消し、時間とコストを大幅に削減した手法について概説しています。この事例では、スプリングバックに注目しています。従来のスプリングバック見込み補正の手法は、外板パネルに重要なAクラスの面精度を損なう恐れがあるため、外板パネルに対する理想的なソリューションとは言えません。特に外板パネルの場合、スプリングバック見込み補正よりも先にスプリングバックの最小化を検討すべきであり、これには経験と革新的なデジタル・エンジニアリングのソリューションが必須です。

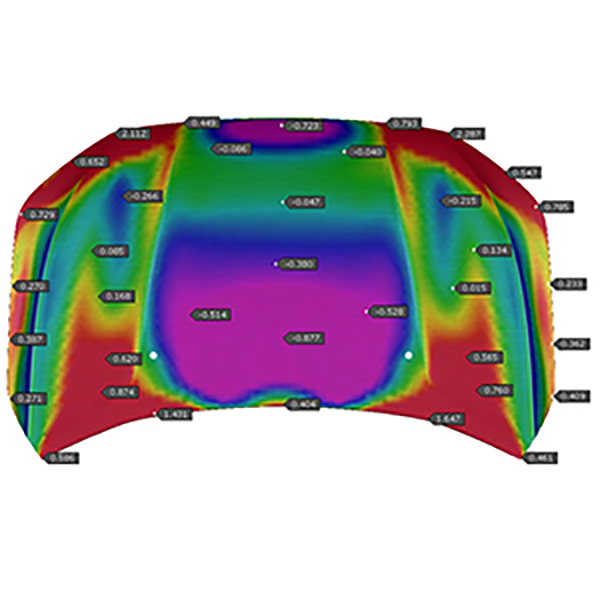

マヒンドラ社の初期シミュレーションでは、工程およびドロー・コンセプトの決定後、許容限度を超える17.0mmのスプリングバック(+10.7mmおよび-6.3mm)が確認されました。スプリングバック見込み補正は、面精度に影響するため適用せず、工程自体を見直すことで、スプリングバックの最小化を試みました。

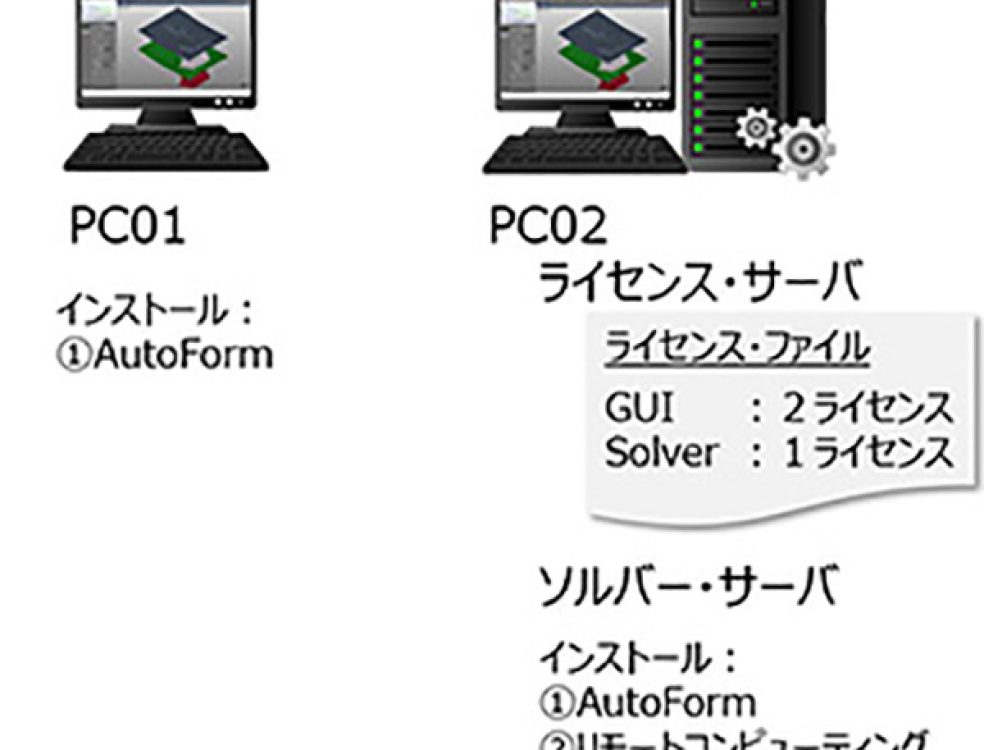

経験から、最終工程でフランジ刃をパネルに当てるタイミングがスプリングバックに影響を及ぼすことはわかっていますが、最適なタイミングの特定は難しいため、AutoFormの分析的工程改善(SPI)手法を用いて最適なフランジ刃の当たるタイミングを検討しました。

曲げ刃の設計変数として、20mm(10mm~-10mm)を各断面に定義し、断面間のゾーンの自動調整を行いました。これはAutoForm-DieDesignerによるフォーム金型の作成中に簡単に定義できますが、5つの断面を検討するには、さまざまな可能性や組み合わせを考慮しなければなりません。そのため手動で最適なソリューションを見つけるのは容易でなく、時間も要します。そこでAutoFormの分析的工程改善(SPI)手法を活用し、これらを自動化しました。このSPIでは、ソフトウェアが自動的に潜在的な組み合わせをすべて検出してシミュレーションを実行し、計算結果を1つのファイルにまとめるため、それぞれのファイルを1つずつ分析する必要はなく、分析的に最適なソリューションを特定することができます。

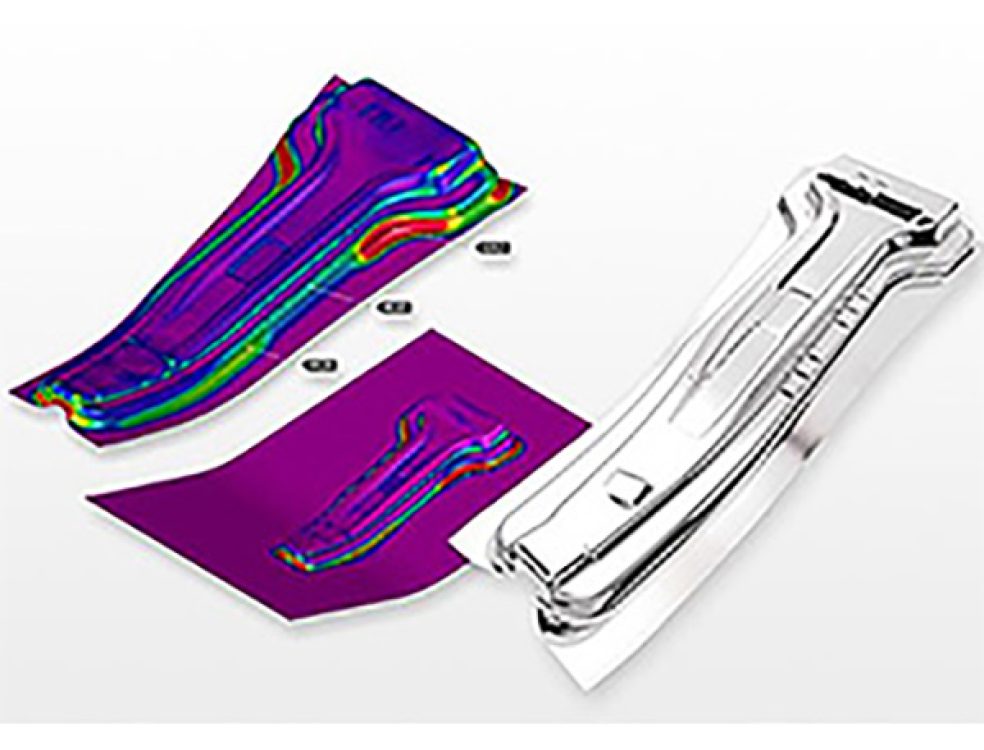

SPI手法を適用することで最初のソリューション(同じタイミングでパネルを曲げ刃で成形)から各断面に対する適切な投入のタイミングを推定でき、その結果、スプリングバックの範囲を3mmに抑制できました。

このように、マヒンドラ社は見込み補正をまったく行わずスプリングバックを17mmから1.5mmに抑制し、同時に良好な面精度も保証しました。

結果:

初回のトライアウトで、ドロー金型にスプリングバック見込み補正を適用することなく、86.0%の面精度を達成し、大きな成功を収めました。

トライアウトでは、デジタル・プロセス・ツインによる革新的なソリューションを適用した現場を構築することで、外板パネルのスプリングバックを制御できました。このソリューションを採用したことで、大きな困難を伴うことはなく、長時間を費やすこともありませんでした。通常、トライアウトにおける成形性に関する修正ループは必要なく、大幅なコスト削減が実現できています。さらには、このフード・アウター・パネルでは寸法精度に関する修正もなく、型品質の向上およびリードタイムの短縮も達成できました。マヒンドラ社では、この成功事例に基づき、新たなシミュレーション標準を作成して、類似したすべての部品にこの手法を適用することになりました。

マヒンドラ社 – 金型製作所は、インドのナーシク市に位置する著名な金型工場で、 AクラスやBクラスからHSS/UHSS材料まで、あらゆる形態のパネルに応じたプレス成形金型の製作を専門としています。同社は10年以上フィージビリティ解析にAutoFormを活用しています。フード・アウター・パネルの見込み補正を行わないスプリングバック最小化の事例は、プレス成形専門エンジニアおよびチームのリーダーであるムケシュ・タクール氏が行いました。 この興味深い事例をFormingworld.com、Japanforming.comの読者に共有していただいたムケシュ氏に感謝の意を表します。