自動車業界の大変革!鉄鋼メーカーはどう対応していくのか

―JFEスチールにおける車体軽量化への取り組み―

100年に一度の大変革が進む自動車業界。自動車メーカーや部品メーカーに材料となる鋼板や利用技術を提供するJFEスチール株式会社においても、迅速かつ柔軟な対応が求められています。同社は変化する自動車業界の現状をどのようにとらえ、どのような技術を提供しようとしているのか。同社 スチール研究所 薄板加工技術研究部の飯塚栄治氏と飛田隼佑氏にうかがいました。

自動車メーカーのマルチマテリアル化と歩調を合わせる

主査研究員 飯塚 栄治 氏

――単刀直入に、鉄鋼メーカーとして、大変革が進む自動車業界をどのように見ているか、お聞かせいただけますか。

飯塚氏 鉄鋼メーカーとしては、自動車業界の動向を踏まえた開発を進めるべきと考えています。ガソリン車からEVへのシフトにより、大きく変わるのが車体の構造です。お客様に当社の鋼板材料を広く使っていただくために、どのような車体構造がいいかといったことを考えた設計から、そのために必要な材料や成形技術や接合技術を開発して提供していくことが私たちのスタンスです。

――EV化は鉄鋼メーカーにとってチャンスととらえてよろしいでしょうか。

飯塚氏 EV化は鉄の可能性を広げるチャンスでもあると思っており、自動車メーカーのマルチマテリアル化の動きと歩調を合わせていくことが必要と考えています。各種の軽量素材が検討される中、鉄の可能性を広げていくことが私たちの目指す方向です。

――EV化が進む中で、鋳造技術を用いて車体構造を一体成形する技術「ギガキャスト」が海外を中心に注目され、日本の自動車メーカーでも採用が進むことが予測されています。100点もの部品が1部品に集約できるようなダイキャストに自動車部品関連企業の参入が進んでいます。車の素材の一部が、鉄からアルミになると、鉄鋼メーカーにも影響が及びそうですが、どのようにとらえていますか。

主任研究員(副課長)飛田 隼佑 氏

飯塚氏 注視はしていますが、鉄による車体構造を提案し続けることが我々の役割だと意識しています。お客様が求めることを理解して「鉄を使う場合はこういう利点がある」といったことを伝えていきたいと思っています。

飛田氏 今の自動車がすべてギガキャストに置き換わることはあり得ないと思いますので、技術開発の方向性を間違えないように注意していくことが大切と考えています。

――お客様のニーズへの提案というところでいうと、御社が寸法精度変動対策として開発した「ストレスリバース®工法」があります。そのあたりは車体軽量化のニーズの高まりを踏まえて開発されたものでしょうか。

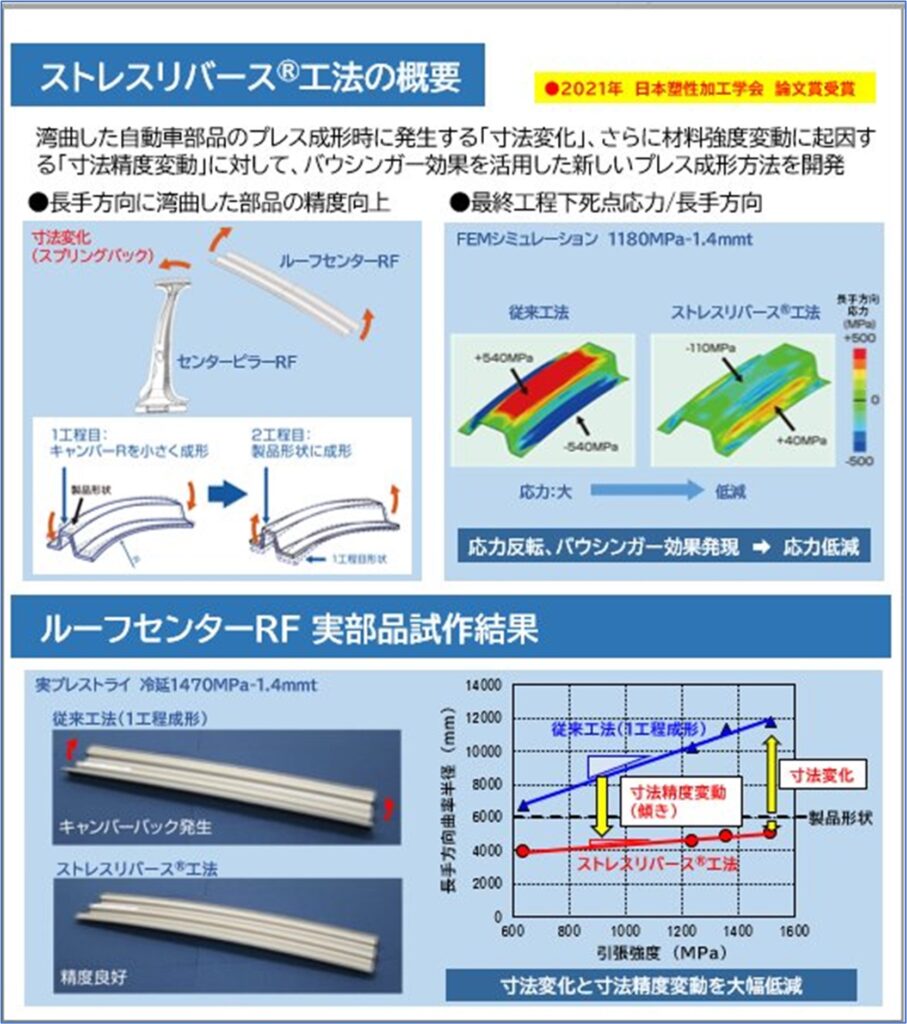

飯塚氏 そうです。車体軽量化はガソリン車とEVの両方に共通する課題で、それを解決するために当社では超高張力鋼板を提供しています。しかし、材料が硬くなるほど材料強度変動に起因する寸法精度変動が大きくなるという難題があります。当社が開発した「ストレスリバース®工法」は、バウシンガー効果と呼ばれる、変形の方向を逆にした直後の変形応力は小さくなるという鋼板の特性を活用して寸法精度変動を抑える技術です。

飛田氏 図1で示したストレスリバース®工法適用ルーフセンターRFの実部品試作結果より、引張強度が高くなった場合でも長手方向の曲率半径の上昇を抑えることができ、寸法変化と寸法精度の変動が大幅に低減します。結果的に金型製作におけるコストや時間の削減に貢献することができ、複数の量産部品に採用されています。他のスプリングバック対策技術として、壁折リストライク工法等が量産部品に採用されています。

自動車用鋼板利用技術を体系化した「JESOLVA®」

――ストレスリバース®工法は、御社が提供されている自動車用鋼板利用技術を体系化した「JESOLVA®(ジェソルバ)」の一要素ですね。車体構造の変化や軽量化といったニーズに対して、JESOLVA®が貢献できることをお聞かせください。

飯塚氏 JESOLVA®は「JFE Excellent SOLution for Vehicle Application」の略で、自動車用鋼板を使いこなすために当社が独自開発した利用技術の総称です。高強度鋼板を採用する自動車開発に向けたソリューションとして2019年にリリースしました。

JESOLVA®は図2のように、車体の設計支援、部品の成形技術、部品の接合技術の3つ(図の青、赤、緑)を体系化したもので、これらはすべてつながっています。設計支援面では軽量高強度な車体構造を創出するトポロジー最適化技術や衝突性能評価・向上技術、成形面ではひずみ勾配を考慮した高精度伸びフランジ割れ予測技術や流入制御工法等のしわ低減技術、「ストレスリバース®工法」のようなスプリングバックを低減する技術があります。また、接合面では超ハイテン材部品を高品質に接合するパルススポット®溶接やインテリジェントスポット®溶接技術などにより自動車メーカーを支援しています。

当社の高成形高強度鋼板シリーズ「JEFORMA®(ジェフォーマ)」(図の黄)とJESOLVA®をセットで提案し、車体開発から安定した量産まであらゆるステージで貢献していくことを目指しています。鉄鋼メーカーの得意領域である材料技術に、これまで培ってきた設計支援、成形技術や接合技術を組み合わせて提案できるのが当社の強みです。

――さらに御社はJESOLVA®の適用を推進するEVI(Early Vendor Involvement)活動拠点として、千葉市の「カスタマーズ・ソリューション・ラボ(CSL)」と福山市の「カスタマーセンター福山(CCF)」を運営されています(図3)。

飯塚氏 当社では、EVIとして、自動車メーカーの新車開発の初期段階から参画し、材料、構造、成形技術、溶接技術を提案する活動を行っています。CSLとCCFは、お客様とJFEスチールが一体となって共同研究を推進することを目的に開設した展示・実験複合研究棟です。ここではEV車体構造も含め、常に最新の独自開発技術を展示しており、新たな共同開発テーマがいくつも生まれています。

量産安定化に向けた手段の一つとしてのAutoForm-Sigmaを活用

――自動車メーカーの課題として、鋼材特性の変動が発生して困っているという話を聞きます。鉄鋼メーカーとしてアドバイスいただけることはありますか。

飯塚氏 ばらつきの課題で一番効いてくるのが量産時の品質維持です。量産時のばらつき要因は、成形条件の変動、型の摩耗等の変動、摩擦の変動、材料特性の変動などさまざまで、量産立上げ後も変動を加味してプレス品質を担保する必要があります。そうなってくると成形余裕度、つまりマージンの量が重要になります。マージンが少なすぎると量産中に成形不良が散発し、マージンが大きすぎると無駄な生産準備工数や型の費用、成形工程数が発生します。適正なマージン量は一品一葉ですが、現状は一律基準で設定しているのが実態のようです。

こうした中で、AutoForm-Sigmaで各種の変動を考慮して解析し、部品や部位に対してどの程度成形性が変動するかの知見を蓄えていくことが、過不足のない、即ち適正なマージン量を設定する一助になる可能性があると考えています。

――量産ステージでのAutoForm-Sigmaの活用のヒントはありますか。

飯塚氏 たとえば、量産で散発割れが起きた場合、AutoForm-Sigmaなら敏感な要因が一発で出てくるので、そういった分析用途で使うのも不具合に対応する手段の一つかと思います。散発割れの要因を推定するのにAutoForm-Sigmaが役立つと考えています。

軟鋼板では摩擦の考慮が必要

――御社では、JESOLVA®とJEFORMA®の各技術の中でシミュレーションをされていると思いますが、AutoFormはどのような用途でお使いですか。

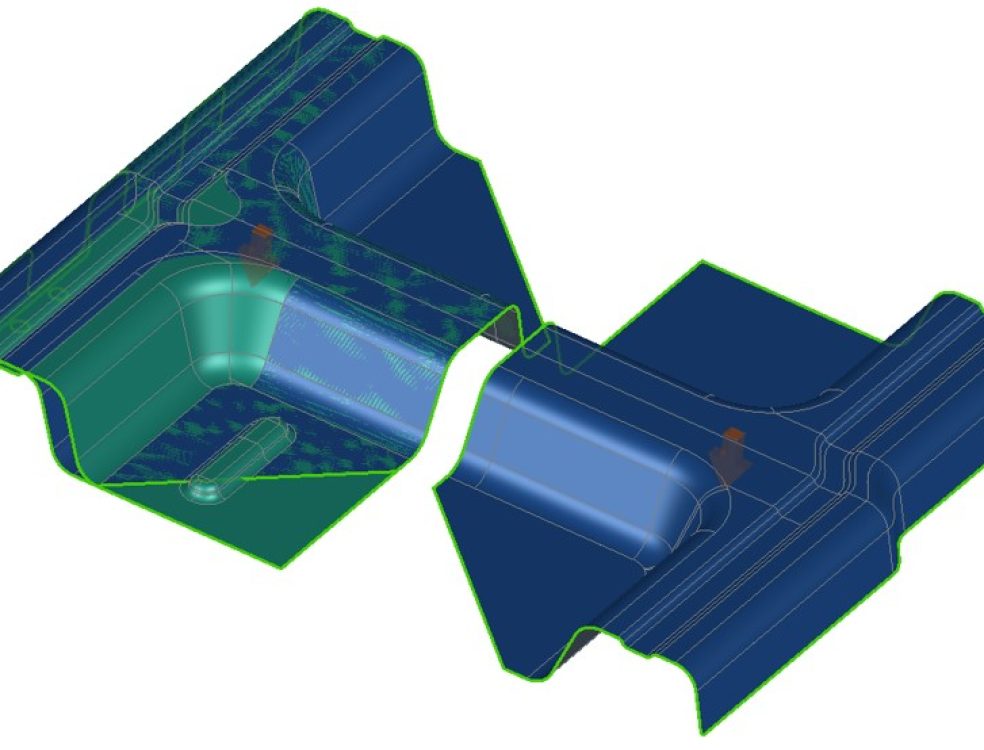

飛田氏 AutoFormは成形の面で利用しています。AutoForm-Solverがあれば短時間で答えが得られ、複数パターンの条件設定ができるので、非常に助かっています。

――AutoFormで最も評価しているところはどこですか。

飛田氏 一番はスピードです。特に前捌きのところは計算スピードが重要になります。打ち手を複数パターン考えるために、繰り返し素早くシミュレーションを実行でき、開発期間の短縮につながっています。

――量産工程の中で変動要素の一つとして摩擦(トライボロジー)を挙げられていましたが、シミュレーションで摩擦はどこまで考慮すべきでしょうか。

飯塚氏 特にパネル系の流入の多い部品は解析精度の面で摩擦係数の精度がポイントになると思います。

――最後に、環境負荷への低減に向けた御社のアプローチとしてCO2削減や環境対策に関する考えと、現在の取り組みをお聞かせください。

飯塚氏 鉄鋼メーカーとしてカーボンニュートラルに向けた製鉄プロセス転換やグリーン鋼材の供給などの取組みを進めてます。また、高強度鋼板を開発し、自動車メーカーに軽くて強い構造や、ワレやシワに強い成形技術を提案することで、自動車の軽量化に貢献することがCO2の削減につながると考えています。

(企業概要)

JFEスチール株式会社

設立:2003年4月1日

所在地:東京都千代田区内幸町2-2-3

資本金:2,396億円

従業員数:連結44,469名(2023年3月末)

事業内容:鉄鋼事業(薄板、厚板、形鋼、鋼管、ステンレス、電磁鋼板、棒線、鉄粉などの鉄鋼製品の生産・販売)

URL:https://www.jfe-steel.co.jp