はじめに

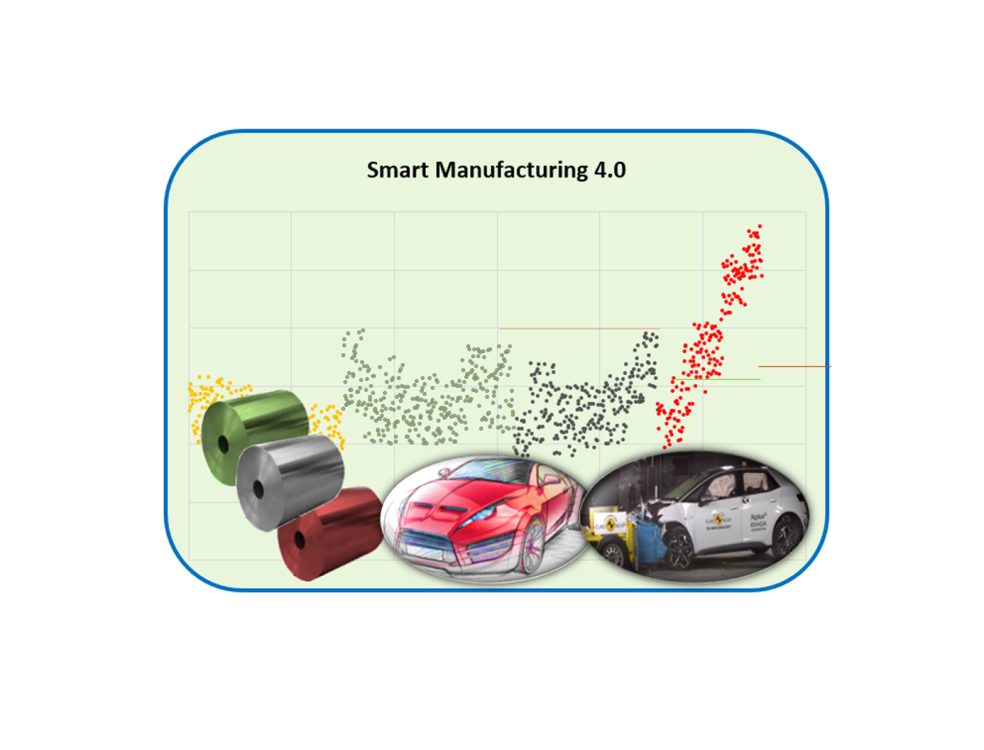

AutoFormでは自動車の開発から製造業務におけるデジタル化を多くの顧客と進めてきており、図1に示すように、プレス部品の設計製造からホワイトボディの組付け設計製造の検討までを可能とするAutoFormのデジタル・ソリューションでシームレスなデジタル化の導入をサポートしています。

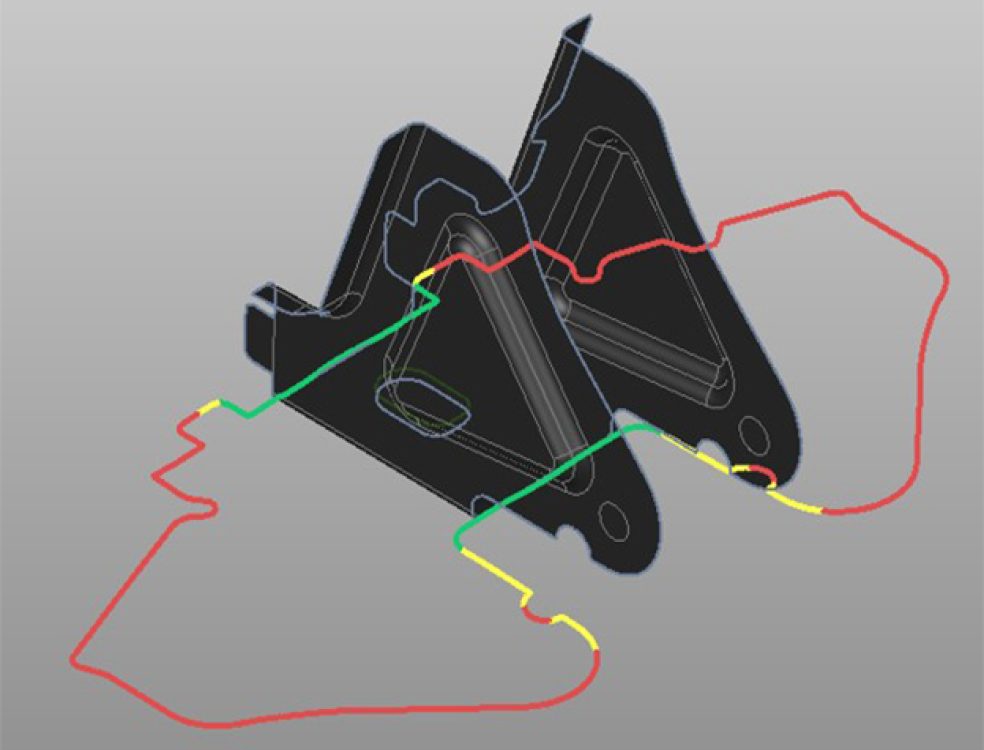

本稿では、AutoFormのデジタル・ソリューションの一部であるプレス分野における初期段階の成形検討、スプリングバックの型見込みおよびダイ・スポットのデジタル検討、さらに量産時に散発する不具合のデジタル上での予測手法についてご紹介いたします。

図1.AutoFormのデジタル・ソリューション

プレス部品の設計初期段階におけるダイフェース検討

プレス部品設計時の初期検討には一般的にプレス成形シミュレーションが活用されるが、成形に必要な金型形状などはCADで作成されることが多いため、何度も形状変更が行われ金型形状の修正も必要となる部品設計初期では、CADでの工数が増大します。

AutoFormではこれらの問題に対応するためAutoForm-StampingAdvisorとAutoForm-DieDesignerの利用を提案しています。AutoForm内で金型加工面(ダイフェース)を作成し、成形性および適切なブランク形状について、繰り返し検討をクイック解析で効率的に行うことができます。

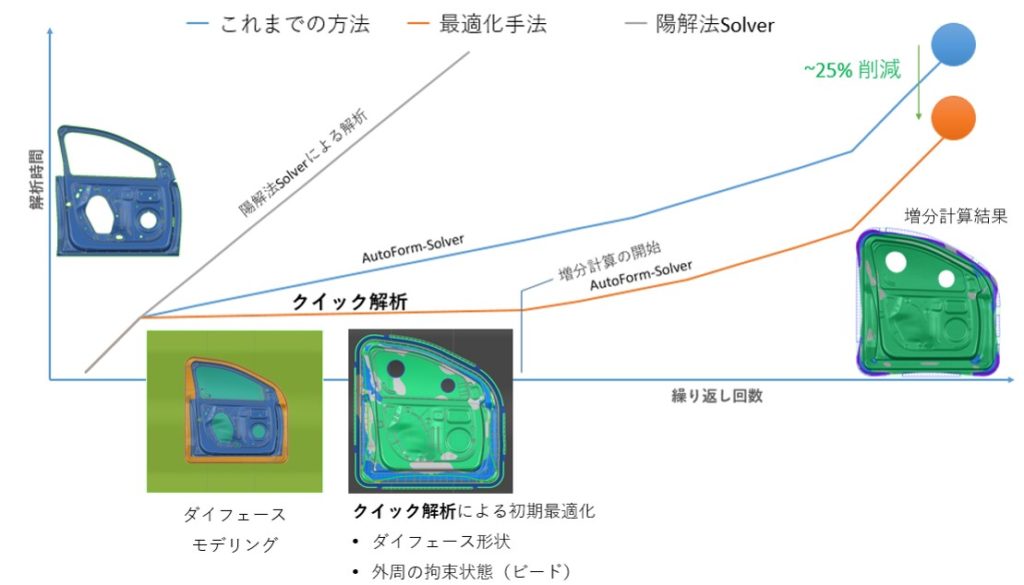

図2にクイック解析を用いたイメージを示します。一般的なAutoFormの増分計算を実施したこれまでの方法を用いた場合と、AutoForm-StampingAdvisorとAutoForm-DieDesignerを組合せたクイック解析による最適化手法を適用した場合の成形性においてほぼ同じ傾向を確認することができます。そして、これまでの検討初期から増分計算を実施した方法に比べて、クイック解析を使った最適手法の適用は、約25%のリードタイムの削減と、より不良がない加工条件の検討がしっかり行えることになります。

図2.クイック解析を用いた検討手法

効果的な見込み検討とデジタル・ダイ・スポッティング

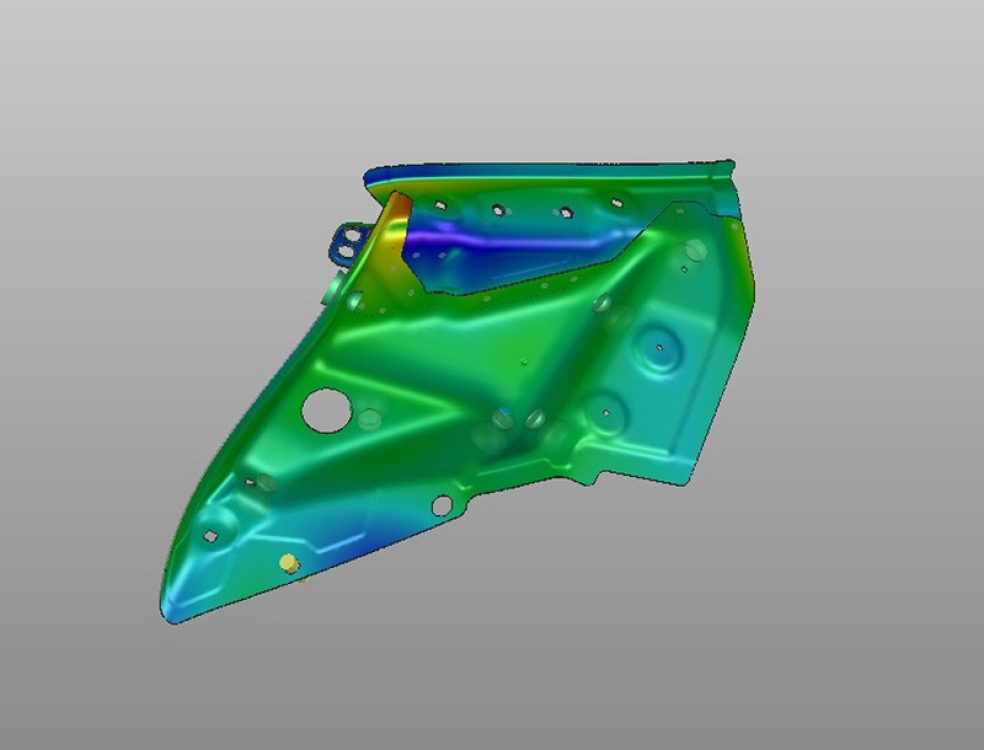

成形性が確保された上で、次は形状寸法の検討になる。これはプレス加工後に発生するスプリングバックを見越して、スプリングバック後に製品寸法が公差内に入るように金型に見込みを行います。AutoFormではAutoForm-Compensatorによって解析で得られたスプリングバック前後のパネルの変化量に基づき、金型形状を変更することができます。見込み後にさらに金型とパネルの接触を均等にするために型合わせ(ダイ・スポット)を実施することもできます。

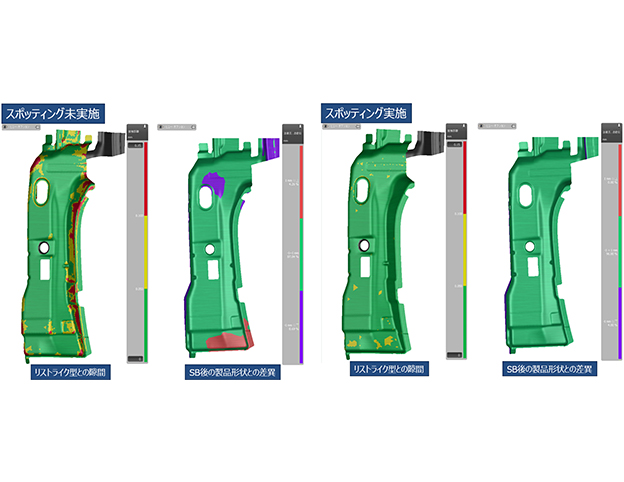

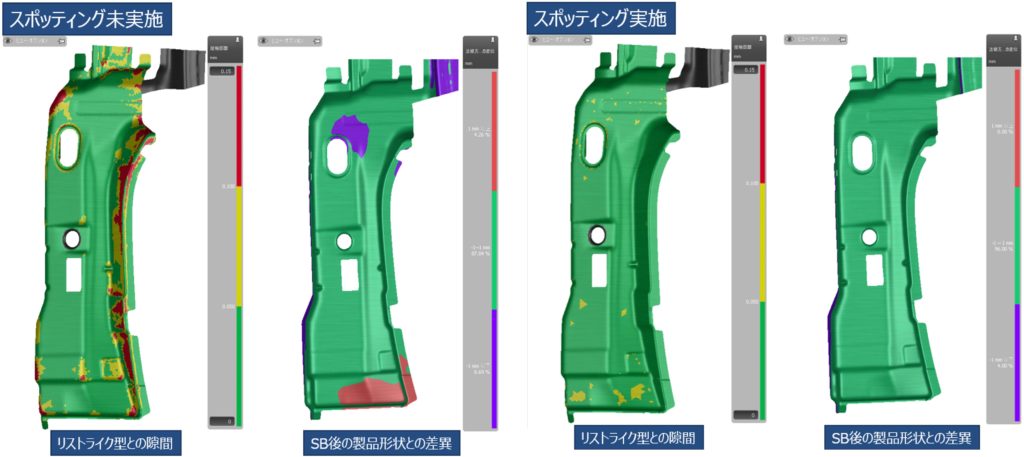

図3に高張力鋼板のリストライク型のダイ・スポットの効果を示した。図に示したようにダイ・スポット未実施の場合、金型がパネルに均一に当たっていない状態のスプリングバック量を確認することができます。一方、ダイ・スポットを実施した場合では金型がパネルに均一に当たっており、未実施の場合のスプリングバックとは異なる傾向になっていることが分かります。

図3.デジタル・ダイ・スポットの効果確認

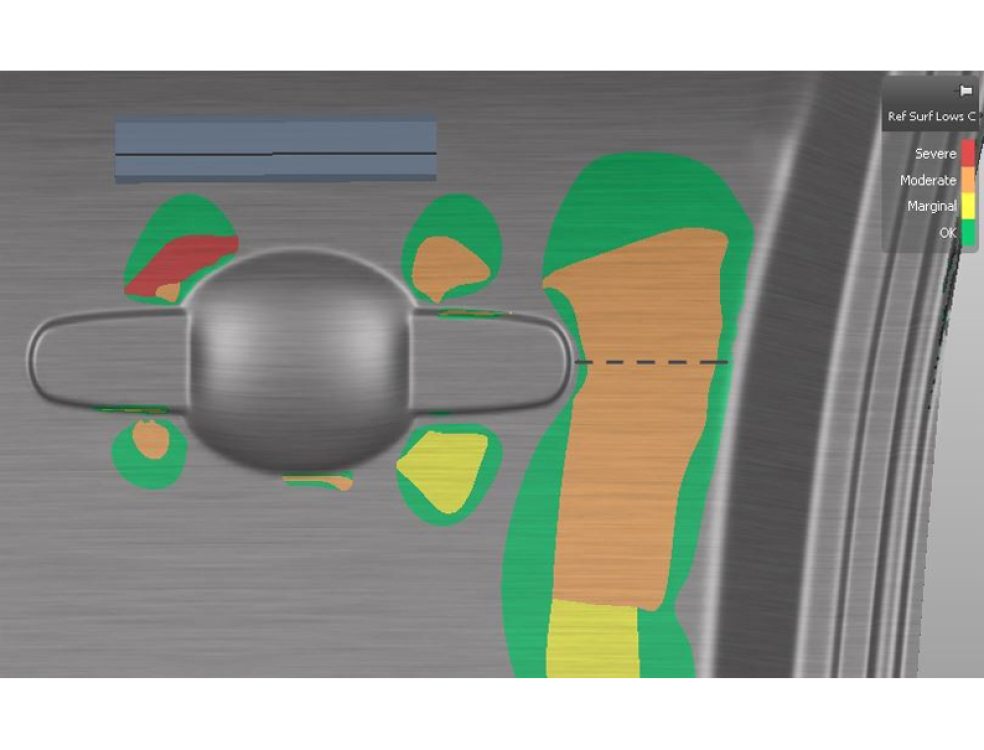

量産不具合予測のための安定性検討

スプリングバックの見込みやダイ・スポットを実施した金型データで切削加工データを作成し、実際の金型作成が開始されるが、もう1つ金型作成前に必須の作業があります。決定したプレス工程と金型形状、加工条件を用いて実施に加工した場合、われ、しわ、寸法精度は、製造現場で材料バラツキがあっても問題のない良品を確保するために、デジタル上でAutoForm-Sigmaを利用して検討します。

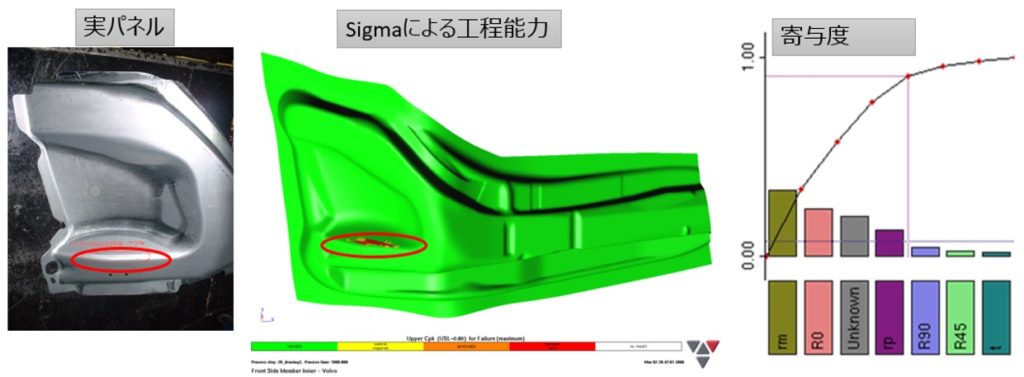

図4に一例を示します。この例では実際の加工パネルでわれが発生したが、バラツキを考慮しない増分解析ではわれを予測できていなかった。AutoForm-Sigmaに加工バラツキを入力し、ロバスト性解析を実施してわれに対する工程能力を確認すると、実パネルで発生したわれを確認することができました。つまり事前にロバストを加味して製造現場での不良を発生させないことができることを示しています。さらに不具合に対する加工バラツキの寄与度を確認することができることも図4に示します。

図4.AutoForm-Sigmaによる工程能力と加工バラツキの寄与度

おわりに

AutoFormを利用したプレス部品の設計製造の検討を一貫してシームレスな情報を用いて実施できることを示しました。さらにプレス部品の設計製造の検討のみならず、ホワイトボディ組付けの設計製造までAutoFormのデジタル・ソリューションによるデジタル化について顧客とともに効果の実証を開始している。自動車産業のおかれた厳しい状況において、解決しなければいけない課題は山積みです。デジタルで解決できる課題はたくさんあります。AutoFormは、これからも顧客と共に課題解決を行っていきます。