自動車のボディシェル部品などの開発・設計・製造を手がける広島の大手自動車部品メーカー(以下、A社)は現在、取引先の自動車メーカーから見積もり依頼が寄せられる前の段階から、製品形状や金型に関する対策を事前検討しておき、受注後はスピーディに製品を提供する金型づくりを目指しています。その評価手段として、初心者でも活用でき、プレスのあらゆる業務をカバーするAutoFormのシミュレーションソフトを活用。ハイテン材におけるスプリングバック抑制形状の検討に用いた結果、最適な形状の割り出しに成功しました。検討時間は従来の解析手法と比べて76%の削減が見込まれ、開発の生産性向上への貢献が期待されています。

広島県の製造業の生産性向上を目指す「デジタルものづくり塾」

取引先の要求に合わせた生産性の向上が求められる中、自動車部品の開発設計から量産まで一貫して手掛けるA社が目指している業務プロセスは、ファーストトライ品で要求規格内の製品を作る「修正のない金型づくり」です。そのためにはこれまでのように金型育成の段階に移行してから対策を考えるのではなく、自動車メーカーから見積もり依頼が寄せられる前の段階から工法を検討し、先を見越して製品形状や金型に関する対策を検討する取り組みを進めています。

そんなA社が「ハイテン材のスプリングバック抑制形状」を検討するに至った背景には、広島経済同友会のものづくり委員会が企画した「デジタルものづくり塾」への参加がありました。ものづくり委員会は、広島県の製造業、特に中小企業の生産性向上を目的に2017年に発足したものです。2018年には活動の1つとして「デジタルものづくり塾」が発足し、県内の中小企業が集まりプレス金型の成形シミュレーションについて学ぶことになりました。同塾で使用するシミュレーションソフトには、共通のツールとして初心者でも簡単に扱える敷居の低さが特長であり、プレス部品のエンジニアリングチェーンを総合的にカバーするAutoFormが選ばれました。

プレス金型の成形シミュレーションで高いノウハウを持つA社は、2018年の第1期「デジタルものづくり塾」から参加しています。その中で、人材育成や生産性向上の面で一定の成果が見られたことから、2019年からの2期目の活動にも加わり、独自テーマとして「ハイテン材のスプリングバック抑制形状」を設定しました。

AutoFormを活用してハイテン材のスプリングバック抑制形状を検討

近年、自動車の燃費向上や安全性能向上の背景からハイテン材の使用率が増加傾向にあり、A社においても1000MPaを超える超ハイテン材が約3割を占めています。2018年には1310MPaの高張力鋼板も採用され、スプリングバックの問題を見逃せなくなっているのが現状です。同社では、以前からトライ型を用いて成形性やスプリングバック量を確認していたものの、1000MPa超級のハイテン材は工法や見込みの対策だけでは限界があり、金型製作後の精度育成でも多くの工数を費やしてしまいます。

そこで製品精度を狙いの公差に入れるため、ハイテン材のルーフレインフォースメントの工程設計において、工程変更、金型の構想変更、形状の見込み方法の変更などを試しながら、最適な方法を探ってきました。見込みの方法としては、部品の曲率をルーフの曲率より小さくするのが一般的ですが、加工圧の不足、見込み量の限界などの問題があります。そこであらかじめ製品形状の評価段階でスプリングバックを抑制する形状を付けることで、形状の見込み量を少なくすることを検討することにしました。

今回、A社がハイテン材のスプリングバック抑制形状の検証に用いた部品は、材料SPCN118YL-N、板厚1.2mmのルーフレインフォースメントです(図1)。検証では、車種固有の形状によって影響が生じる穴・座面・トリムラインなどはすべて除去。製品中央の縦横断面を基準にスプリングバック検証のモデルを作成し、抑制に最適な形状を特定していくことにしました。また、同社がこれまで社内で実施してきたシミュレーションと、AutoFormを使ったシミュレーションを比較し、両者の違いも改めて検証しています。

現状のスプリングバックを分析し、応力除去によって影響を与える形状を切り分け

最初に基準として、現状の工法で作成したルーフレインフォースメントの形状でスプリングバック量をシミュレーションしました。その結果、製品端部の横断面で最大15.8mmのスプリングバックが発生していることを確認しました(図2)。

一方、製品の曲率が変化している部分(折り曲げが発生している部分)には、プレスで「シワ」を潰したことによる圧縮応力が発生しています。スプリングバックは製品の中央部から発生しているため、シワ潰しによる圧縮応力とスプリングバックとの相関関係はわかりません。そこでA社は、曲げによって発生した応力(形状)がスプリングバックに与える影響を改めてシミュレーションで確認してみることにしました。

スプリングバックに影響を与える応力(形状)は、ベース形状のシミュレーション結果をもとに、a)製品端部、b)シワを潰した応力発生部、c)製品中央部の3カ所にあると想定。その3カ所から応力を部分的に除去し、スプリングバック量の変化を検証する影響分析を実施しました(図3)。

すると、a)の製品端部の応力除去では、スプリングバック量にほとんど変化が見られませんでした。一方、b)のシワを潰した応力発生部を除去すると、スプリングバック量は従来の15.8mmから12mmへと改善。c)の製品中央部の応力除去では、スプリングバック量が従来の15.8mmから4.9mmへと劇的に変化しました。

この結果から、スプリングバックに大きな影響を及ぼしているのは、c)の製品中央部の応力であることがわかりました。

次のステップでは、応力の影響が大きかったc)の製品中央部分をさらに細分化し、断面の「たて壁部」「上面」「下面」の3カ所について、どこの応力がスプリングバックに影響しているかを確認しました。すると、下面の影響が大きいことが明らかになります。

そこで改善案として①シワ潰しをなくす方法と、②製品内側のスプリングバックに対してバックを拘束する形状を追加する方法の2つを検討しました。まず、①のシワ潰しをなくす対策では、シワ発生部の製品形状を深くし、断面実長を増やすことで対応しました。その結果、スプリングバック量は従来の15.8mmから11mmまで改善されました。

次に②のスプリングバックを拘束する形状を追加する対策では、応力を除去するために製品底面に縦長のビード形状を追加するアイデアを採用しました。ビード形状を加えたことでスプリングバック量は15.8mmから8.2mmまで改善しましたが、新たに追加ビードの断面外側に大きなスプリングバックが発生する問題が発生します。そこで改めて、ビードを細かく分割する方法を考案し、再度検証した結果、断面外側のスプリングバックはなくなり、スプリングバック量も9.8mmで落ち着きました(図4)。

A社では、このビードの最適な形状や分割の長さを検討するために、ビードの造形に形状変更機能を用いて行いました。通常、製品形状にビードを追加する場合、ビード形状や分割長ごとにCADでモデリングする必要があります。対して形状変更機能なら寸法の変更のみで簡易に変更が可能で、短時間で多様なパターンのビード形状の造形ができるため、検討時間の短縮につながります。

追加のビード形状を座面形状に変更、AutoForm-Sigmaで最適な座面位置を算出

これらの対策を踏まえて新たなルーフレインフォースメント形状を作成し、スプリングバック量を解析した結果、ベースの15.8mmから6.6mmまで改善されました。しかし、ビード形状を追加すると、プレス時の加工圧が約140トン増加するという新たな問題が発生します(図5)。

機能や組付け用の模様なども考慮すると、さらに大きな加工圧が必要となるため、プレス機の加圧限界を考慮すると現実的な方法ではありません。そこで、加工圧の増加を最小限にとどめるため、A社はビード形状ではなく、丸形の座面形状で代用することを考案しました。

丸形の座面をどの位置に配置するかの検討については、手作業で計算すると膨大な時間と手間を要するため、設計パラメーターの寄与度の分析ができるAutoForm-Sigmaを活用しています。最初に設計パラメーターの変動範囲を定め、AutoForm-Sigmaを実行すると、座面の位置を自動で動かしながらAutoFormでスプリングバック計算までを実行します。そこで得られた結果を統計的に分析することで、スプリングバックが最小となる座面の位置を割り出すことができます(図6)。

AutoForm-Sigmaでシミュレーションし、最良となる座面の位置を決定した結果、ビード案と同等のスプリングバック量を維持しながら、加工圧を約100トン減少させることができました。結果として既存のベース形状からは40トンの加工圧の増加で済み、スプリングバック量も最大5.1mmに収まっています(図7)。

量産時のバラツキを低減し、ロバスト性の高い生産プロセスの確立へ

以上の結果から、ルーフレインフォースメント想定モデルでは、製品底面に丸形の座面を追加することで、スプリングバックの抑制が可能であることを特定できました。AutoFormを活用した結果、座面の最適位置算出にかかる時間は、既存のCADと解析ソフトの組合せでは7.5時間かかっていたものが、AutoForm-Sigmaを使った場合で1.8時間と、76%の短縮に成功しました(図8)。結果として分析者のリソースを、より重要な業務に割り当てることが可能になり、生産性や品質の向上が期待できます。

A社では、次のステップに向けた課題として、次期車種への形状折込みに向けて対策方法の選択肢を増やし、自動車メーカーに対して効率よくスピーディに対策を提案することを挙げています。

今回の取り組みにより特定の材料に関する検証はできましたが、残された課題は量産移行時のバラツキ対策です。量産時には、特に材料ロットがかわると成形品の板厚やスプリングバック値に差が出たり、加工圧にもバラツキが発生したりします。スプリングバックの大きなバラツキは部品の組付けに影響を及ぼすため問題になります。そこでA社は今後もAutoForm-Sigmaを活用し、公差の範囲内に収まるようパラメーターを動かしながらバラツキの分析・検証を重ね、ロバスト性の高い生産プロセスを確立していく考えです。

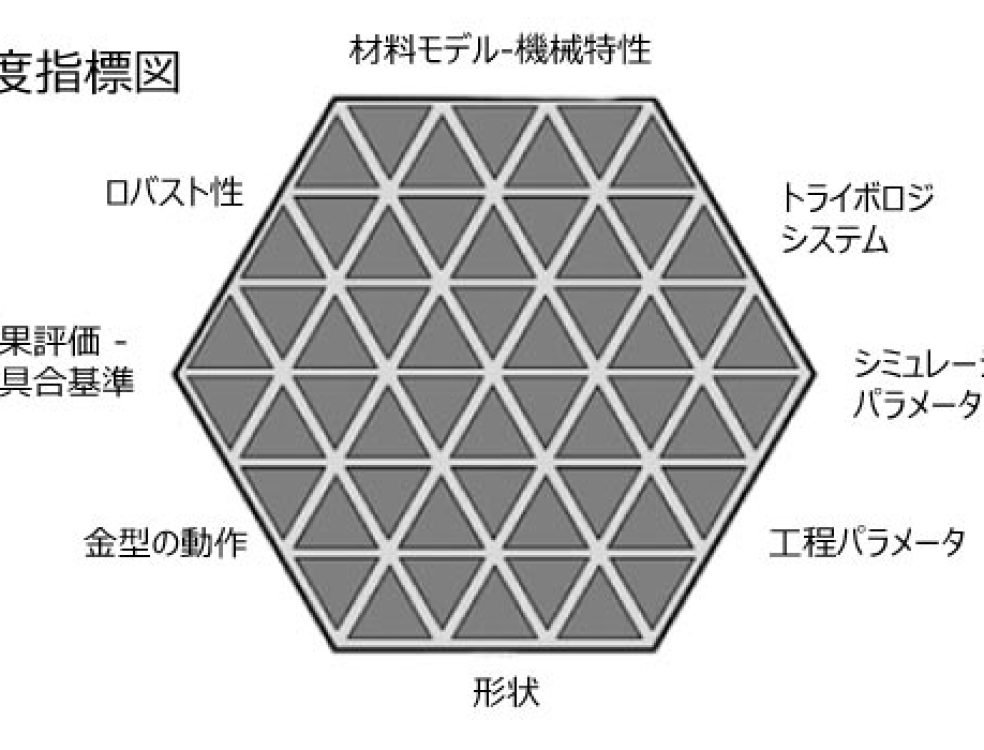

(図8)